ZAČUDNOSTI DRVA

Primjena drva za podove često ugodno iznenađuje stručnjake i korisnike, ma koliko dugo se bavili podovima ili živjeli na njima. Kakogod, ponekada nam začudnosti drva stvaraju neočekivana iznenađenja, ma kako dugo proučavali drvo ili ga rabili. Odlučili smo prikazati neke zagonetke koje smo zajedno odgonetali, ne bismo li čitateljima pružili zanimljivo, a možebitno i korisno štivo za nezavršivo rabljenje drva i divljenje drvu.

1. ČUDNO ESTETSKO OBILJEŽJE BIJELIH MARKACIJA NA LAKIRANOM DOUSSIE PARKETU

Jednom se zatražilo mišljenje o pojavi svijetlih mrlja na licima doussie parketa Natur (N1) ili Ekstra klase. Slika 1 predstavlja jednu takvu karakterističnu daščicu na podu položenomu u razdoblju rujna, dakle u razdoblju ugodne prirodne mikroklime, bez grijanja prostora. Masivni parket doussie površinski je obrađen otapalnim temeljnim fondo premazom i s dva sloja završnog dvokomponentnog poliuretanskoga laka za parkete.

Slika 1. Doussie masivne parketne daske dva mjeseca nakon lakiranja pokazuju svijetle mrlje u uzdužnom nizu

Slika 1. Doussie masivne parketne daske dva mjeseca nakon lakiranja pokazuju svijetle mrlje u uzdužnom nizu

Doussie (Afzelia pachyloba) je tropsko, afričko tvrdo drvo (listača) koje se odlikuje velikom trajnošću i gustoćom, odličnim mehaničkim svojstvima i dobrom dimenzijskom stabilnošću. Drvo se, osim u vanjskim konstrukcijama i brodogradnji, često i primjereno rabi za podne obloge.

Predmetni slučaj je poznata prirodna karakteristika drva doussie koja se povremeno javlja kod primjene u interijeru, naročito na podovima. Drvo doussie, naime, sklono je inkrustacijama silicija, koji se – ovisno o staništu i uvjetima rasta – u većoj ili manjoj mjeri taloži u staničju. Kod većeg obima inkrustiranja kristali se nakupljaju u uzdužnim elementima antomske građe većega promjera lumena (staničnih šupljina). Karakteristično je, dakle, da se svijetla diskoloracija poglavito javlja u obliku izduženih bijelih mrlja, često u uzdužnim nizovima. Ova prirodna pojava u drvu doussie uglavnom ne utječe na tehnološka svojstva drva, osim što može stvarati manje poteškoće kod brušenja i poliranja te što se može manifestirati kao diskoloracija lakiranog drva.

Problem s lakiranim parketom koji ima mjestimične inkrustacije silicija je u tome što se mrlje ne vide – ili su prostim okom jedva primjetne – na sirovom i suhom drvu, pa čak niti na netom površinski obrađenom drvu, nego se iskazuju nakon mjesec do dva dana po lakiranju. Razlog tome je razvoj fotooksidativnih procesa koji nastaju djelovanjem svjetla (pogotovo djelovanjem ultraljubičastog dijela spektra, UV) na drvo. Prozorsko staklo uvelike filtrira UV svjetlo, pa djelovanjem sunčeva svjetla na drvo u interijeru (naročito na izravno osunčanim, južnim ekspozicijama) dolazi do blagog tamnjenja drva, a istovremeno UV svjetlo prouzroči fotooksidativne reakcije blijeđenja područja s većom koncentracijom ekstraktivnih tvari. Ovakve kemijske reakcije, koje se odvijaju određeno vrijeme (mjesec do dva, što ovisi o orijentaciji prostorije, intenzitetu osvijetljenosti podne plohe i godišnjem dobu) prouzroče svijetle mrlje ekstraktivnih tvari, koje na malo zatamnjenom drvu postaju izraženo vidljive.

Količina inkrustata ne javlja se baš uvijek na drvu doussie parketa, jer njezina pojava ovisi o staništu sirovine i uvjetima rasta. Stoga odgovornost za ovu pojavu ne preuzimaju dobavljači parketa jer se na nelakiranom drvu ne može detektirati niti predvidjeti pojava i intenzitet svijetlih obojenja. Pojava inkrustacija se može dokazati jedino mikroskopskom analizom. Stoga niti podopolagač nije u mogućnosti predvidjeti ovu grešku te ne snosi odgovornost za njezinu pojavu. Kakogod, podopolagač je zadnji u nizu do korisnika objekta pa u duhu dobre poslovne prakse preuzima dio ili cjelokupne troškove popravka podne plohe.

Iskustveno je poznato da je pojava mrlja vezana uz otapalne sustave površinske obrade. Kod obrade vodotopivim sustavima ova pojava je mnogo manje izražena. Sustav sanacije predviđa brušenje postojećega sloja površinske obrade i „zatvaranje“ površine dvokomponentnim vodotopivim temeljnim premazima, kakve u svojoj paleti proizvoda nude gotovo sve veće tvornice materijala za površinsku obradu podova. Neki od tih temeljnih premaza sadrže UV apsorbere koji smanjuju intenztet fotokemijskih reakcija. Na potpuno osušeni temelj se nakon toga nanosi (preporučljivo dvokomponentni) vodeni završni lak u dva sloja.

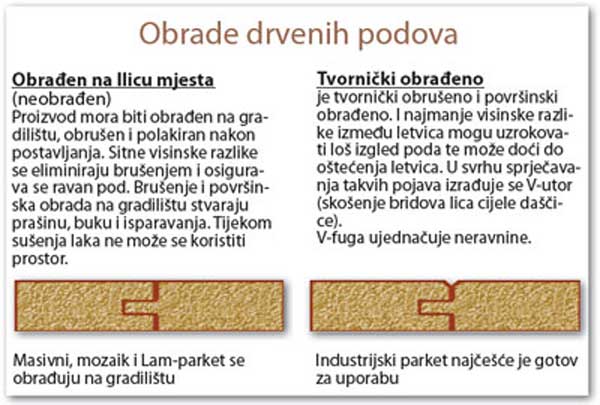

2. ČUDNI RAZLOZI OPRAVDANOSTI SKOŠENJA BRIDA PARKETNIH DASAKA

Jednom se usmenim upitom zamolilo za pojašnjenje opravdanja izvođenja bridnog skošenja na podnim daskama kod troslojnog parketa. Korisnik nije htio da se na parketnoj plohi vide mali utori na spojevima dasaka, nego da ploha bude „cjelovito“ lakirana, a proizvođač parketa mu nije znao argumentirano objasniti zašto je poželjno ili potrebno skositi bridove industrijski lakiranog parketa.

Troslojni se parket izvodi prema normi HRN EN 13489 – Drveni podovi – višeslojni parketni elementi, gdje se pod proizvodom Tip 4 prikazuju oblici parketne daske velikih dimenzija, pri čemu na licu daske bude jedna cjelovita platica, ili dvije usporedne platice. Sva geometrijska svojstva mjere se prema normi HRN EN 13647, Drveni podovi i zidne obloge – određivanje geometrijskih svojstava, gdje je naveden način mjerenja podsjeka ili bridnih skošenja. Gazni sloj tvori platica od najmanje 2,5 mm debljine, izrađena od masivnog drva, najčešće plemenitih (tvrdih) listača. U normi HRN EN 13226 za masivni parket jasno se definira da gornji bridovi daščica mogu biti skošeni ( „Die Kanten dürfen gefast sein“).

Troslojni se parket izvodi prema normi HRN EN 13489 – Drveni podovi – višeslojni parketni elementi, gdje se pod proizvodom Tip 4 prikazuju oblici parketne daske velikih dimenzija, pri čemu na licu daske bude jedna cjelovita platica, ili dvije usporedne platice. Sva geometrijska svojstva mjere se prema normi HRN EN 13647, Drveni podovi i zidne obloge – određivanje geometrijskih svojstava, gdje je naveden način mjerenja podsjeka ili bridnih skošenja. Gazni sloj tvori platica od najmanje 2,5 mm debljine, izrađena od masivnog drva, najčešće plemenitih (tvrdih) listača. U normi HRN EN 13226 za masivni parket jasno se definira da gornji bridovi daščica mogu biti skošeni ( „Die Kanten dürfen gefast sein“).

Time se jasno podrazumijeva da skošenje bridova ne predstavlja tehnički nedostatak ili odstupanje od norme.

Skošenje bridova kod parketnih dasaka koje na licu imaju tri platice (tzv. „three strip“ parketi) nije uobičajeno, jer bi skošenje bridova, tj. utor nastao spajanjem dviju dasaka skošenih bridova, predstavljao diskontinuitet površinske jednakosti sloga elemenata manjih dimenzija. Daščice trodjelne platice širinski su slijepljene bez skošenja bridova, a na svake tri daščice položene parketne plohe došla bi jedna markantnija pruga skošenja bridova. Stoga se kod gotovog parketa s dvije ili tri pruge lamela na platici ne prakticira izvođenje skošenja bridova. Ove daske u tvornici prvo lakiraju, a onda bočno profiliraju. Spoj dasaka mora biti tako tijesan („klik“ sustavom kopčanja ili međusobnim bočnim lijepljenjem dasaka utorima u pera) da u uporabi ne dolazi do pojave reški, opet nepravilno raspoređenih – na svake dvije ili tri daščice lica.

Kod parketa jedinstvenih platica, naprotiv, ovakvo skošenje je uobičajeno i poželjno, i to s tri razloga:

- ono estetski naglašava dimenzije pojedine daske, čime se dobiva na dojmu ekskluzivnosti položenoga poda

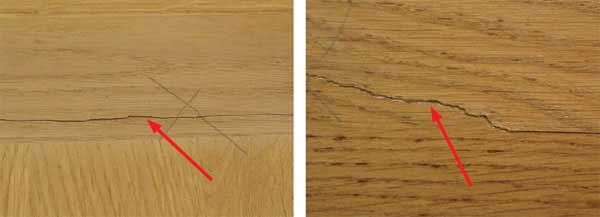

- moguća odstupanja u površinskoj ravnini ili pojava reški, koja bi kod širokih parketnih dasaka bila nepoželjna estetska pojava (slika 1), na ovaj se način izbjegnu

- jednolikost debljine sloja laka na bridu, gdje se lak „povlači“ zbog površinske napetosti, lakše se osigurava kod bridno skošenih dasaka nego kod oštrobridnih dasaka. Time je osigurana ravnomjerna debljina svih slojeva tvornički nanešenog laka, uz obavezu nanosa valjcima na bridove NAKON bočnog profiliranja. Još važnije, skošenjem i lakiranjem bridova se izbjegava ili eliminira neugledno intenzivnije trošenje sloja laka uz izdignute bridove dasaka tijekom uporabe.

Ukoliko su daske oštrobridno obrađene, a ne bruse se naknadno i lakiraju na zgradi, može nastati mala razlika u visini njihovih lica, koju zovemo nadvis, (njem.“Überzahn“, engl. „lipping“) a koja nije poželjna na podnoj plohi: može izazvati neugode pri bosom hodanju jer su bridovi oštri. Štoviše, oštar brid je više izložen mehaničkim opterećenjima (trenju obuće ili pomagalima za čišćenje) pa se može zacijepiti ili se više troši od plohe lica. Posljedice obaju pojava su estetski nepoželjne, a kod zacjepljivanja mogu nastati i funkcijski nepoželjne posljedice u vidu ozbiljnih ozljeda djece ili sportaša koji su tijelom na podu, ukoliko se zacijepljeni iver zabije u kožu.

Stoga norma za geometrijske osobine parketa (HRN EN 13647) nalaže mjerenje nadvisa. Mjerenje se provodi na spojenim parketnim daskama uz pomoć uložnih listića – tzv.“špijuna“ i osjetom neravnine prelaskom prstiju preko spoja. Osjetljivost jagodica prstiju, koja bude u rangu veličina 1/1000 do 1/10000 mm, uglavnom je veća od netočnosti izrade uložnih metalnih listića, pa mjerenje osjetom prstiju zadovoljava točnost rezultata. Na kraju, osjet prstiju često je mjerodavan za ustanovljenje neugodne visine nadvisa, pa se ovakvo mjerenje može provoditi i na izvedenim podovima na zgradama.

Norma HRN EN 13489 za višeslojne (industrijski lakirane) parkete nalaže da nadvis smije iznositi najviše 0,2 mm, te da se mjeri laboratorijskim uređajem s mjernom urom. Čak i ovako mali nadvis dobro se osjeti (ili dovoljno smeta) pri osjetu vršcima prstiju. Zato proizvođači lakiranog parketa moraju imati savršenu strojnu profilaciju bridova, ili se dovinuti problemu izvedbom skošenja bridova. Kod malog „v“-utora koji nastaje spajanjem dasaka sa skošenim bridovima, osjet dubine utora znatno je nadređeniji osjetu visinske neujednačenosti, pa je parket sa skošenim bridovima funkcionalno prihvatljiviji.

Slika 2. Prikaz razloga skošenja bridova prije lakiranja tvorničkih (najčešće višeslojnih) parketa

Slika 2. Prikaz razloga skošenja bridova prije lakiranja tvorničkih (najčešće višeslojnih) parketa

Možemo zaključiti da skošenje bridova hodnih ploha tvornički lakiranog masivnog ili višeslojnog parketa s jednom platicom na licu (tip 4 prema HRN EN 13489) predstavlja tehničku i estetsku prednost u odnosu na oštrobridne daske, te osigurava efektniji estetski dojam, ravnomjerniji tvornički nanos laka a time i bolju površinsku postojanost parketa.

3. ČUDNO ZACJEPLJIVANJE PARKETA NAKON VIŠE MJESECI U UPORABI

Jednom se dogodila neočekivana i nerazumljiva pojava zacjepljivanja lakiranog parketa (tvz.”razlistavanja“) i to nekoliko mjeseci nakon lakiranja. U spomenutim objektima su izvedene cementne podloge (glazure) debljine 4 – 5 cm preko klasičnog izolacijskog podsloja (parna brana, stiropor, izolacija). U kolovozu i rujnu postavljen je parket vrste drva hrast, visoke standard klase kvalitete („natur”), dimenzija 400 X 70 x 21 mm i 500 X 70 x 21 mm, a isporučila ga je tvrtka koja provodi stalni sustav interne kontrole i dostavila je Uvjerenja o kvaliteti za isporučeni parket.

Parket je postavljen polaganjem u četverostruku riblju kost, usporedno s osima prostorija. Podloga je izolirana vezujućim predpremazom, a polaganje je izvršeno lijepljenjem odgovarajućim jednokomponentnim otapalnim parketnim ljepilom. Parket je obrađen ukupnim slojem laka odgovarajuće punoće i sjaja, ocjena polaganja je bila dobra, pa je tim više začudilo što se dva-tri mjeseca nakon polaganja u praznim stanovima počela pojavljivati greška razlistavanja.

Parket je ostavljen, prema navodima podopolagača dva do tri mjeseca u negrijanim i neklimatiziranim uvjetima, a zatim je u studenome zaštitno obrađen odgovarajućim (polu)mat vodenim sustavom za parkete: kitan je bruševinom i nitro-nosačem, brušen i zaštitno obrađen temeljem, te sa dva sloja završnog laka (jednokomponentni poliuretanski PU lak) s međunanosom izjednačavajućega gela.

Tijekom jeseni i zime podovi nisu rabljeni za stanovanje, te su održavani tijekom zime u blago kondicioniranim i centralno grijanim klimatskim uvjetima. Prema navodima investitora krajem studenog (mjesec dana nakon završetka radova) greške u vidu pukotina i „razlistavanja” na mjestimičnim lamelama pojavile su se u većini prostorija, te se greška intenzivirala tijekom zime.

Slika 3. Opći dojam izvedbe poda. Mjestimične razlike u boji susjednih daščica i rijetko primijećeni tragovi bjeljike toleriraju se u standard („natur”) klasi, po kojoj je parket deklariran (HRN D.D5.021) tj. u klasi ∆ po sada važećoj normi HRN EN 13226.

Slika 3. Opći dojam izvedbe poda. Mjestimične razlike u boji susjednih daščica i rijetko primijećeni tragovi bjeljike toleriraju se u standard („natur”) klasi, po kojoj je parket deklariran (HRN D.D5.021) tj. u klasi ∆ po sada važećoj normi HRN EN 13226.

Slika 4. Dnevni boravak: pobrušena dugačka pukotina od rascjepljivanja daščice. Tangentna tekstura (bočnice)

Slika 4. Dnevni boravak: pobrušena dugačka pukotina od rascjepljivanja daščice. Tangentna tekstura (bočnice)

Slika 5. Hodnik: tragovi laka pod pukotinom od razlistavanja. Tangentna tekstura (bočnice)

Slika 6. Uspravna pukotina je naknadno prelakirana. Sadržaj vode pokazuje bubrenje između lijepljenja i brušenja sa 7 na 10-11%

Slika 6. Uspravna pukotina je naknadno prelakirana. Sadržaj vode pokazuje bubrenje između lijepljenja i brušenja sa 7 na 10-11%

Tri su odvojena problema prisutna na zgradama: razlistavanje parketa, bubrenje tijekom polaganja, te naknadno isušivanje s reškama i pukotinama. Malen je udio grešaka razlistavanja, te je pregledom zgrada evidentirano samo desetak daščica s ovim greškama kao na sl. 4 i 5. Najveći broj grešaka – uspravnih pukotina kao na slici 6 skoro je nevidljiv prostim okom, te su se prisutni kod pregleda morali negdje dobro pomučiti da uoče pukotine koje su već ranije markirali olovkom.

Sadržaj vode parketa na svim zgradama bio je viši od onog s kojim je parket proizveden i isporučen. Mjestimično je parket nabubrio tijekom polaganja jer je ostavljen nedozvoljivo dugo u neodgovarajućim uvjetima bez lakiranja i ustanovljavanja stambenih klimatskih uvjeta. Time je stabilizirano stanje sabijenog, navlaženog parketa, koji mjestimično iskazuje razlistavanje, a mjestimično je već započeo isušivati i utezati.

U stanu u kojem su stabilizirani visoki sadržaji vode drva (srednja vrijednost 11 %), bez pojave reški, pri 58 % rel. vlažnosti zraka i 15 – 17 °C, pojavili su se i najizraženiji slučajevi razlistavanja (slike 4 i 5). Parket ima mali gradijent vlage (oko 0,5- 0,7 %), pa je evidentno:

a) da je parket primio 3 – 4 % vode u odnosu na stanje s kojim je proizveden i isporučen, kao i u odnosu na stanje koje je poprimio dugotrajnim skladištenjem na zgradi

b) da je parket nabubrio tijekom dugog razdoblja otvorenog stanja prije lakiranja, jer je primao vlagu podjednako i iz podloge i iz zraka.

Na zgradi sadržaj vode iznosi oko 11 % na površinama daščica u srednjem dijelu prostorija, s time da je donji sloj oko 1 % vlažniji od površine. Daščice su široke 70,19 mm (dakle oko 0,2 % šire od nominalne vrijednosti, 12 mjerenja) a među njima se pojavljuju reške prosječne širine 0,17 mm (vrijednosti između 0,1 i 0,3 mm). Nakon polaganja došlo je do bubrenja, koje se tijekom zime zadržalo, tj. daščice su se sabile, a zatim je u uvjetima suhe klime neuseljenih stanova došlo mjestimično do laganog isušivanja i utezanja. Još uvijek su daščice su oko 0,2 mm šire od nominalne vrijednosti.

Razlistavanje (otvaranje dugačkih postranih pukotina pod malim kutem u odnosu na lice) karakteristično je za blistače, tj. elemente radijalne teksture, kod kojih je forsiranim sušenjem došlo do razjedinjavanja drvnog tkiva na spojevima aksijalne građe (parenhima) i sržnih trakova. Kondicioniranjem se te pukotine zatvore, ali ako se nalaze tik pod licem parketne daščice, onda se one posljedicama utezanja pri brušenju i površinske napetosti filma laka mogu otvoriti. Primjer vidimo na slikama 7 a, b i c, gdje je parket drva ipe-lapacho tangentne teksture pokazao razlistavanje već pri brušenju. S obzirom da pri pregledu nismo uvidjeli niti jednu pukotinu koja bi nastala na hrastovim blistačama i bila paralelna s trakovima, izvjesno je da se ovdje ne radi o razlistavanju kao posljedici nepravilnog sušenja.

Slika 7. drvo vrste ipe-lapacho pokazuju radijalne pukotine koje su nastale kod sušenja, otvaraju se pri brušenju parketa. Nakon završne obrade, naglo isušivanje lica parketa dovodi do razlistavanja i odizanja iverja (lijevo)

Slika 7. drvo vrste ipe-lapacho pokazuju radijalne pukotine koje su nastale kod sušenja, otvaraju se pri brušenju parketa. Nakon završne obrade, naglo isušivanje lica parketa dovodi do razlistavanja i odizanja iverja (lijevo)

Drugi osnovni razlog razlistavanja je okružljivost, tj. greška pri rastu drva, koja dovodi do kružnog razdvajanja tkiva po granici goda ili po ranom drvu. Greška može nastati npr. od naprezanja pri rastu, udara groma, smrzavanja itd., a neke vrste drva jako su joj sklone (kesten). Tipično je povećano učešće okružljive građe kod prerade sušaca. Ova se greška lako uočava na pilani i kasnije u preradi, kada elementi tijekom sušenja prođu proces izjednačavanja naprezanja i promjene dimenzija, pa se takve daščice pri sortiranju obavezno izdvajaju. Greška parketa pojavom ovakvih pukotina ne tolerira se ni u kojoj klasi hrastovine prema HRN EN 13226, osim u klasi □ (trećoj klasi), gdje su dozvoljene sve greške koje ne utječu na nosivost daščice i uporabnu vrijednost poda.

Slika 8 . Bubrenje okružljivog drva uzrokuje sabijanje gornjih slojeva daščica i smicanje linija godova, što dovodi do razlistavanja pukotina

Slika 8 . Bubrenje okružljivog drva uzrokuje sabijanje gornjih slojeva daščica i smicanje linija godova, što dovodi do razlistavanja pukotina

Odgovornost za pojavu ovakvih grešaka pripisala bi se proizvođaču parketa. Standard, međutim, dozvoljava određeni udio daščica s nedostacima u isporučenoj količini, pa prema standardu koji je bio važeći u doba isporuke (nekadašnji HRN D.D5.020) to iznosi 5 %, a po sada važećem standardu (HRN EN 14762 – Drveni podovi: uzorkovanje i utvrđivanje sukladnosti) u prosječnoj prostoriji od 4 x 4 m bilo bi ugrađeno preko 550 daščica i od njih bi 5 daščica moglo iskazivati bilo koju nesukladnost bez da se cijeli uzorak odbacuje. To, međutim, ne znači da se u plohu drvenoga poda smiju ugrađivati ovakve daščice. Pojavu ove greške treba naime uvidjeti i podopolagač, pa takve daščice izdvojiti pri polaganju. Ukoliko je daščica ugrađena previdom podopolagača, onda se nedostatak podne plohe pripisuje njegovoj odgovornosti.

Kakogod, u najvećem broju slučajeva pukotine su se otvarale nakon završenog prvog ili zadnjeg lakiranja. Ima, naime i takvih slučajeva da pukotina ostane tik pod licem daščice, te je ne primijete ni sortirke u proizvodnji, niti podopolagač, nego se pukotina otvori tek nakon brušenja ili nakon što film laka svojim stezanjem odigne list drva. U ovim se slučajevima razlistavanje smatra skrivenom manom i proizvođač treba utvrditi razlog zbog kojega u proizvodnji nastaje raslojavanje drva. Stoga je načinjen dodatni pokus kojim bi se utvrdilo imaju li parketi iz navedene pošiljke okružljivost kao skrivenu manu.

Slika 9 a ) lijevo – blistače i b) desno – bočnice. Parket izuzet sa zgrade, nakon apsolutnog isušivanja na 103 °C, ne pokazuje razlistavanje, niti kakve proširene površinske pukotine.

Slika 9 a ) lijevo – blistače i b) desno – bočnice. Parket izuzet sa zgrade, nakon apsolutnog isušivanja na 103 °C, ne pokazuje razlistavanje, niti kakve proširene površinske pukotine.

Slika 10. Uzorci izuzeti iz originalnih pakiranja parketa sa zgrade. Nakon apsolutnog sušenja na 103 °C prepiljeni parketi nigdje ne iskazuju poprečne čelne pukotine (lijevo-radijalna tekstura tj. blistače, sredina tangentna tekstura tj. bočnice, desno poluradijalna tekstura).

Da bismo provjerili radi li se o skrivenoj mani, pregledano je 28 paketa iz izvorne pošiljke, originalno zapakirnog i uskladištenog na licu mjesta tijekom 6 mjeseci. Parket je forsirano sušen da bi se obnovila naprezanja iz faze sušenja, te se pokazale pukotine koje bi se zatvorile tijekom kondicioniranja. Parket, razvrstan prema teksturi na bočnice i blistače, podvrgnut je i intenzivnom sušenju u laboratorijskim uvjetima pri 103 + 2 °C tijekom 5 dana (do stalne mase u apsolutno suhom stanju) pri čemu je bilježen sadržaj vode, kao i pojava pukotina na licima i na čelima daščica, koje bi bile eventualno posljedicom forsiranog sušenja u tehnološkom procesu, koji može uzrokovati pukotine. Ovako izmjeren sadržaj vode potpuno je u skladu s ostalim mjerenjima parketa (6,9 – 7,5 – 8,5 %), te se nigdje ne mogu uočiti ponovno otvorene ili raširene zaostale pukotine (slike 10 a i b). Time smo isključili mogućnost da je proizvođač isporučio parkete sa sustavno uključenom greškom pukotina, bilo na radijalnim, bilo na tangentnim daščicama te se  razlistavanje nakon lakiranja uzima sporadičnom pojavom uzrokovanom skrivenom manom ugrađenoga drva.

razlistavanje nakon lakiranja uzima sporadičnom pojavom uzrokovanom skrivenom manom ugrađenoga drva.

Odgovornost za otvaranje pukotina na tangentnim daščicama (razlistavanje) nije isključivo proizvođačeva, jer je nakon lijepljenja parket izvrgnut slijedu fizikalnih i dimenzijskih promjena uzrokovanih neodgovarajućim klimatskim uvjetima na zgradi. Kao prvo, parket nije smio biti ostavljen duže od trajanja potpunog otvrdnjavanja ljepila bez zaštite površinskom obradom. Brušenje i lakiranje nakon dva mjeseca i to u nekontroliranim i neodgovarajućim klimatskim uvjetima, povreda je uzanci struke. Kao drugo, morali su biti osigurani odgovarajući fizikalni uvjeti pri polaganju i u prvom razdoblju uporabe kako bi se osigurala kvaliteta izvedenoga poda. Pri tome slijedom bubrenja sa 7,5 na 11 % dolazi do postranog sabijanja daščica, naročito njihovih gaznih slojeva, što pogoduje smicajnim naprezanjima na granicama godova i dovodi do razlistavanja (opet vidi sliku 8).

O uvjetima polaganja snose odgovornost izvoditelj i investitor (njegov nadzor), jer nisu osigurali i zapisnički utvrdili odgovarajuće uvjete. Prema normi HRN U.F2.016 – Završni radovi u građevinarstvu, UGRAĐIVANJE PODNIH ELEMENATA OD DRVA – Tehnički uvjeti, eksplicite navedeno sljedeće:

t. 5.2.: „U prostorijama moraju biti završeni svi građevinski, završni i montažni radovi ….. mora biti omogućeno grijanje i provjetravanje, …. temperatura prostorije mora biti najmanje 10 °C i vlažnost zraka 45 do 65 %“. Prema uzancama struke minimalni uvjeti za vrijeme polaganja parketa LIJEPLJENJEM trebaju biti > 18°C i < 65 % rel. vlažnosti zraka, a temperatura poda min 15 °C i max. 20 °C (to zahtijeva i proizvođač ljepila), a sadržaj vode podloge najviše 2 % CM, odnosno 3 % apsolutno.

Popravke je moguće izvesti lokalno, na taj način da se daščice s velikim pukotinama od razlistavanja izmijene, a parket uredno polakira. Nekoliko slučajeva popravaka je zamijećeno, npr. kao na slici 6. Ukoliko se izmijenjena daščica kvalitetno ugradi, pokita i pobrusi do drva, mjesto popravka je praktično nezamjetno, samo što se u tom slučaju brušenje i ponovno lakiranje treba provesti bez tragova prijelaza novog i starog sloja laka koji se malo razlikuju u debljini i boji. Ove razlike se s vremenom izgube.

Popravke je moguće izvesti lokalno, na taj način da se daščice s velikim pukotinama od razlistavanja izmijene, a parket uredno polakira. Nekoliko slučajeva popravaka je zamijećeno, npr. kao na slici 6. Ukoliko se izmijenjena daščica kvalitetno ugradi, pokita i pobrusi do drva, mjesto popravka je praktično nezamjetno, samo što se u tom slučaju brušenje i ponovno lakiranje treba provesti bez tragova prijelaza novog i starog sloja laka koji se malo razlikuju u debljini i boji. Ove razlike se s vremenom izgube.

Najveći dio demonstriranih grešaka predstavljaju manje pukotine koje se često jedva vide prostim okom, ili predstavljaju manje greške koje svrstavamo u prirodne, zanemarive nedostatke drvenoga parketa. Manje pukotine, pogotovo one na blistačama (kao na sl 4 i 6) moguće je samo lokalno zapuniti akrilnim kitom (npr. Chromolux kit aqua), pobrusiti papirom granulacije 1000 i pastom za poliranje auta. Završno se mjesto popravka obradi sredstvom za održavanje laka. Tamo gdje se daščice izmjenjuju, potrebno je brusiti do drva susjednih daščica, uredno polakirati, a nakon sušenja svih slojeva laka prijelazno mjesto – a najčešće cijelu prostoriju – lagano ispolirati.

Korisnike objekta treba upozoriti na vlastitu obavezu održavanja i kontrole pravilne temperature i relativne vlažnosti zraka, koja treba zimi iznositi najmanje 22 °C i 55 – 65% relativne vlažnosti zraka, kako sustav centralnoga grijanja ne bi dovodio do prekomjernog isušivanja drva.