4 Mehaničke karakteristike

Na tržištu postoji velik broj različitih drvoplastičnih elemenata tako da je o mehaničkim karakteristikama donekle nezahvalno govoriti. Parametri čvrstoće i krutosti uvelike ovise o tipu smjese, interakciji drva i polimera, načinu proizvodnje te o uvjetima kojima je element izložen. U svakom slučaju s napretkom tehnologije primjećuje se povećanje mehaničkih karakteristika.

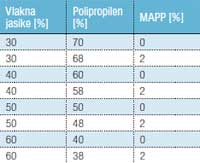

Tablica 2. Težinski udjeli pojedinih komponenata drvoplastike

Tablica 2. Težinski udjeli pojedinih komponenata drvoplastike

U tablici 2. prikazani su težinski udjeli drvenih vlakana, polipropilena (PP), dodataka (MAPP). Drvoplastični proizvod oblikovan je uz uporabu termokinetičke mješalice, gdje je jedini izvor energije uzrokovan kinetičkom energijom rotirajućih lopatica. Brzina rotacije bila je 4600 okretaja/min, a proces je završen kada je smjesa dosegla temperaturu od 190 oC. Smjesa se sušila na 105 oC 4 sata, a zatim su uzorci za ispitivanje oblikovani injekcijskim ubrizgavanjem u kalupe (tlakovi su varirali od 2,75 do 8,3 MPa). Uzorci su zatim stavljeni u kontrolirane uvjete (vlažnost 20 % i 32 oC) 3 dana. Dimenzije uzoraka za ispitivanje određene su prema normama ASTM-a.

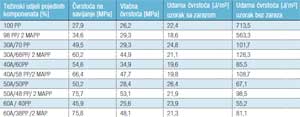

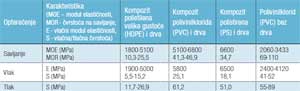

Tablica 3: Osnovne mehaničke karakteristike drvoplastike u ovisnosti o težinskom udjelu pojedinih komponenata

Tablica 3: Osnovne mehaničke karakteristike drvoplastike u ovisnosti o težinskom udjelu pojedinih komponenata

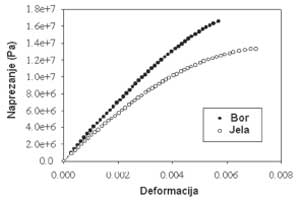

U tablici 3. prikazani su rezultati ispitivanja mehaničkih svojstava uzoraka iz tablice 2. [1]. Provedena su vlačna ispitivana (prema ASTM 638-90), ispitivanje udarne čvrstoće (prema ASTM D 256-90) i ispitivanje na savijanje (prema ASTM 790-90). U tablici 3. PP označuje polipropilen, MAPP je dodatak definiran u poglavlju 2., dok A označuje drvo jasiku. Tablica 4. daje usporedbu mehaničkih karakteristika drvoplastike ovisno o različitim vrstama polimera s PVC-om bez udjela drva [11]. Na slici 6. prikazani su radni dijagrami kompozita s obzirom na vrstu drva (jela i bor) [11].

Slika 6. Dijagram naprezanje –deformacija

Slika 6. Dijagram naprezanje –deformacija

5 Utjecaj vlažnosti

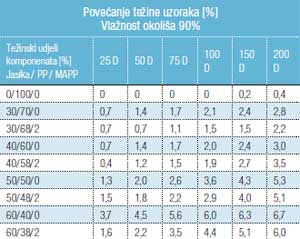

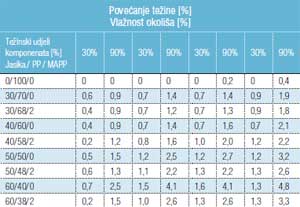

Uzorci navedeni u tablici 3. su ispitani u okolišu s relativnom vlažnošću od 90 %. Svakih 25 dana (D) mjerila se vlažnost uzoraka. Nakon 100 dana interval je povećan na 50 dana do konačnog vremena od 200 dana. Treba napomenuti da su uzorci i nakon 200 dana dobili na težini. Tablica 6. prikazuje ispitane uzorke i postotke povećanja njihove težine u odnosu na vrijeme.

Tablica 6. Povećanje težine uzoraka ovisno o vremenu i tipu uzorka

Tablica 6. Povećanje težine uzoraka ovisno o vremenu i tipu uzorka

Iz tablice 6. je vidljivo da se povećanjem udjela drva u kompozitu povećava apsorpcija vode što je i logično jer je drvo hidrofilni materijal.

Osim ovog ispitivanja napravljeno je cikličko ispitivanje vlažnosti. Uzorci su prvo stavljeni u okoliš s 30 % relativne vlažnosti u trajanju od 60 dana a zatim u okoliš s 90 % relativne vlažnosti, također u trajanju od 60 dana. Ovi su ciklusi ponovljeni četiri puta. Rezultati ovog istraživanja prikazani su u tablici 7., gdje se vidi da se sa svakim povećanjem vlažnosti okoliša povećava i apsorpcija vode u uzorcima.

Istraživanja o utjecaju vlažnosti kod na drvoplastike još su u tijeku. Dosadašnji rezultati pokazuju da je presudna količina drva od 50 %, odnosno da se kod uzoraka s 50 % ili više apsorpcija vode uvelike povećava. Vjerojatni je razlog da se kod ovih uzoraka vlakna drva međusobno dodiruju i na taj se način unosi vlaga u materijal. Drugi je problem što su uzorci i nakon 200 dana povećavali svoju težinu, što nas upućuje na činjenicu da to nije njihova konačna vlažnost. Unatoč svemu ovdje nabrojenom, možemo zaključiti da se drvoplastični materijal izuzetno dobro ponaša u vlažnom okolišu.

Tablica 4: Usporedba mehaničkih karakteristika drvoplastike u ovisnosti o različitim vrstama polimera s PVC-om (bez udjela drva)

Tablica 4: Usporedba mehaničkih karakteristika drvoplastike u ovisnosti o različitim vrstama polimera s PVC-om (bez udjela drva)

6 Ostale karakteristike

6.1 Biološke karakteristike

Kompoziti koji sadržavaju manje količine drva imaju i bolju otpornost na gljivice i insekte te bolju dimenzijsku stabilnost. Elementi s većom količinom drva podložniji su ovim utjecajima, pa se neki proizvođači koriste cinkom kao sredstvom zaštite. U laboratorijima su prema normama ASTM-a obavljena različita ispitivanja kojima je dokazana izuzetna otpornost na različite vrste gljivica, no ove rezultate treba uzeti s rezervom jer su uzorci suhi. Realniji bi testovi bili oni kod kojih su uzorci najprije potopljeni u vodu, a zatim izloženi napadu gljivica. Praksa pokazuje da se kod drvoplastike mogu pojaviti napadi određenih vrsta mahovina [1].

Tablica 7: Povećanje težine u cikličkom ispitivanju

Tablica 7: Povećanje težine u cikličkom ispitivanju

6.2 Utjecaji atmosfere i otpornost na požar

Ispitivanja stabilnosti elemenata pod utjecajem ultraljubičastog (UV) zračenja još su u tijeku, no zasad je jasno da kompoziti blijede tijekom vremena [1], [10] pa zbog toga neki proizvođači dodaju pigment ili smeđu boju. U laboratorijskim uvjetima nakon 400-600 sati djelovanje UV zračenja na uzorcima je primjetno blijeđenje drvoplastike. Nakon 2000 sati kontinuiranog UV zračenja elementi su potpuno poblijedjeli, i to do dubine od čak 10 mm. Mehanizmi zbog kojih dolazi do dubinskog gubitka pigmenta nisu potpuno poznati, no smatra se da slobodni radikali koji se formiraju poradi UV zračenja zbog strukture kompozita prodiru dublje. Otpornost na požar predmet je dosta kontroverznih istraživanja, naime takvi se kompoziti mogu i otopiti i gorjeti, što uvelike otežava provedbu i izradu same metodologije ispitivanja [1]. Neki istraživači [12] smatraju da je otpornost na požar bolja nego kod drva.

7 Zaključak

Drvoplastika je novi materijal koji u građevinarstvu još uvijek traži svoje mjesto. Kompoziti napravljeni od polimera i drva pokazali su vrlo dobra svojstva. Ovi proizvodi nisu hidrofilni tako da nema problema s bubrenjem, a istodobno je utjecaj bioloških čimbenika (mahovine, plijesni, nametnici) smanjen. Drvoplastika je industrijski

proizvod koji ne traži nikakvu daljnju obradu i održavanje nakon ugradnje. Mehanički parametri su također vrlo dobri – ispitivanja pokazuju vlačnu, tlačnu i čvrstoću na savijanje koja je uglavnom veća nego kod drva [1], [11]. Parametri žilavosti također su vrlo dobri. Otpornost na požar vrlo slična je kao kod drva [12]. Drvoplastika je materijal koji bi u budućnosti mogao imati veliku primjenu zbog mogućnosti recikliranja osnovnih sirovina (polimera i drva). Ispitivanja s recikliranim materijalima pokazuju da ovi kompoziti imaju mnogo bolje karakteristike nego kada se rabe nove sirovine. Mane drvoplastike su relativno mala primjena u građevinarstvu koja je s jedne strane rezultat inertnosti, a s druge posljedica nedovoljnog broja znanstvenih istraživanja. Iako su neki autori ([3], [4] i [6]) detaljno istraživali ponašanje kompozita, činjenica je da do danas ne postoji dovoljan broj znanstvenih radova. Propisi, norme i jedinstvena klasifikacija ovih kompozita (za proračun konstrukcijskih elementa) zasad još ne postoje. Unatoč dobrim svojstvima koja prevladavaju, istraživanja koja su usmjerena na uporabu recikliranih sirovina u prvome se radu odnosi na drvo obrađeno spojevima kroma, bakra i arsena pokazala su nepovoljne karakteristike s aspekta zaštite okoliša i kontaminacije ljudi otrovnim spojevima [10]. U SAD-u će uskoro biti zabranjena uporaba drva obrađenog tim spojevima na dječjim igralištima, vrtnoj galanteriji itd. te će korištenje recikliranim drvom vjerojatno biti ograničeno. Svaki građevinski materijal ima dobra ili povoljna i loša ili nepovoljna svojstva. Pravilnom upotrebom, razvojem industrije i novim spoznajama ovi će kompoziti u budućnosti zauzeti velik dio tržišta jer prednosti i karakteristike koje donosi ovaj materijal znatno nadmašuju njegove mane.

prof.dr.sc. Vlatka Rajčić, dipl.ing.građ.

Dean Čizmar, dipl.ing.građ.

LITERATURA

[1] Rowel, R., Handbook of wood chemistry and wood composites, CRC Press, 2005.

[2] Optimat Ltd & MERL Ltd., Wood plastics composites study – technologies and UK market opportunities, The waste and resource action programme, Oxon, 2003.

[3] Wang, Y., Morphological Characterization of Wood Plastic Composite (WPC) with Advanced Imaging Tools: Developing Methodologies for Reliable Phase and Internal Damage Characterization, Ms. Thesis, Oregon State University, Oregon, 2007.

[4] Vos, D., Engineering properties of wood composite panels, Ms. Thesis, University of Winscosin – Madison, Madison, 1998.

[5] Slaughter, A.E., Design of structural wood-plastic composite, Ms. Thesis, Washington State University, Washington, 2004.

[6] Young, J., Fracture behaviour of wood plastic composite (WPC), Graduate School of the Louisiana State University and Agricultural and Mechanical College, Ms. Thesis, Baton Rouge, 2005.

[7] Radovanović, I., Verarbeitung und Optimierung der Rezeptur von Wood Plastic Composites (WPC), Disertacija, Osnabrück, 2007.

[8] Gosselin, R., Rodrigue, D., Riedl, B., Injection Molding of Postconsumer Wood–Plastic Composites I: Morphology, Journal of Thermoplastic Composite Materials, vol. 19, pp. 639-657, 2006.

[9] Gosselin, R., Rodrigue, D., Riedl, B., Injection Molding of Postconsumer Wood–Plastic Composites II: Mechanical properties, Journal of Thermoplastic Composite Materials, vol. 19, pp. 659-669, 2006.

[10] Kandem, P. Et all, Properties of wood plastic composites made of recycled HDPE and wood flour from CCA-treated wood removed from service, Composites, pp. 347-355, 2003.

[11] Walcot, M. P., Production methods and platforms for wood plastic composites, Conference of Non-Wood Substitutes for Solid Wood Products, Melbourne, 2003.

[12] Malvar, J. P., Tichy, R., Pendleton, D.E., Fire issues in engineered wood composites for naval waterfront facilities, 46th International SAMPE Symposium and Exhibition, Long Beach, 2001.