Naziv woodplastic ili wood plastic composite (WPC) definira kompozitni materijal koji sadrži drvo (u bilo kojem obliku) i termoplastične polimere (thermoplastic polymers) ili termostabilne polimere (thermoset polymers). Termoplastični polimeri su tvari koje nakon očvršćivanja mogu biti ponovno omekšane zagrijavanjem, za razliku od termostabilnih polimera. Prva se drvoplastika pojavila početkom 20. st. a u proizvodnji su se upotrebljavali termostabilni polimeri za razliku od danas kada se rabe termoplastični polimeri.

Jedan od prvih proizvoda nazivao se bakelit (trgovačko ime) i bio je napravljen od pfenolformaldehida i piljevine. Prva komercijalna upotreba ovog materijala bila je 1916. godine kada je uporabljen kao premaz mjenjača na automobilima Rolls Royce [1]. Općenito, termoplastici se nalaze u mnogim proizvodima kojima se svakodnevno koristimo, kao npr. kutijama za mlijeko i vrećicama za namirnice. Za termoplastične kompozite karakterističn

Jedan od prvih proizvoda nazivao se bakelit (trgovačko ime) i bio je napravljen od pfenolformaldehida i piljevine. Prva komercijalna upotreba ovog materijala bila je 1916. godine kada je uporabljen kao premaz mjenjača na automobilima Rolls Royce [1]. Općenito, termoplastici se nalaze u mnogim proizvodima kojima se svakodnevno koristimo, kao npr. kutijama za mlijeko i vrećicama za namirnice. Za termoplastične kompozite karakterističn

o je golemo povećanje tržišta u proteklih nekoliko godina. Kada govorimo o modernoj drvoplastici uvijek riječ plastika (wood plastics) zapravo označava termoplastične kompozite. Nastanak industrije drvoplastike obilježen je spajanjem i povezivanjem dviju industrija koje su povijesno vrlo malo znale jedna o drugoj. Drvna je industrija imala veliko iskustvo u proizvodnji elemenata od drva i metodama koje su za to potrebne (piljenje, obrada, lijepljenje). S druge strane, industrija plastike ima golemo iskustvo u proizvodnji plastike i procesima proizvodnje (izvlačenje, valjanje, komprimiranje). Zbog toga ne začuđuje podatak da su prvi proizvođači drvoplastike bile kompanije koje su proizvodile prozore i zbog toga imale određeno iskustvo rada s obje tehnologije. Unatoč činjenici da se drvoplastika počela proizvoditi već početkom 20. st., glavni rast započinje tek nedavno – 1983. godine kada američka kompanija American Woodstock počinje proizvoditi panele za automobilsku industriju. Koriste se polipropilenom (PP) sa smjesom od 50% mljevenog drva (wood flour).  Ovaj se proizvod smatra začetkom nove ere u proizvodnji drvoplastike. Početkom 1990. godine Advanced Environmental Recycling Technologies i odjel Mobil Chemical Company počinju proizvoditi proizvode sličnoga kemijskog sastava. Proizvode različite stolove za kućanstva, industrijske stolove, prozore i vrata. U to vrijeme Strandex Corporation patentira tehnologiju za izravno izvlačenje elemenata od drvoplastike. Važnost ovog patenta očituje se u činjenici da se konačni proizvod može dobiti bez dodatnog mljevenja i oblikovanja. Od sredine 90-ih godina drastično se povećava upotreba drvoplastike. U Sjevernoj Americi 67 kompanija proizvodi kompozitne elemente, svake se godine proizvodnja povećava za 10-14 %. Veliko povećanje potražnje, pa samim time i proizvodnje kompozita, zahvatilo je SAD početkom 21. st., dok je tržište u Europi i Japanu još relativno nerazvijeno, no očekuje se velika ekspanzija. U SAD-u se očekuje da će EPA (Environmental Protection Agency) zabraniti zaštitu drva s premazima na osnovi kroma, bakra i arsena (Chrome Copper Arsenate, CCA), što će otvoriti put alternativnim materijalima kao što je drvoplastika. Važnost novog materijala brzo je uočila i akademska zajednica te je već 1991. godine održana First International Conference on Woodfiber Plastic Composites s idejom približavanja istraživača i industrije s područja drva i plastike. Svake godine broj se sudionika na konferenciji povećavao, da bi već 2003. godine na sedmoj konferenciji u Madisonu bilo prisutno više od 400 sudionika. Vrijednost godišnje proizvodnje drvoplastike-a u SAD-u procjenjuje se na 3 milijarde američkih dolara.

Ovaj se proizvod smatra začetkom nove ere u proizvodnji drvoplastike. Početkom 1990. godine Advanced Environmental Recycling Technologies i odjel Mobil Chemical Company počinju proizvoditi proizvode sličnoga kemijskog sastava. Proizvode različite stolove za kućanstva, industrijske stolove, prozore i vrata. U to vrijeme Strandex Corporation patentira tehnologiju za izravno izvlačenje elemenata od drvoplastike. Važnost ovog patenta očituje se u činjenici da se konačni proizvod može dobiti bez dodatnog mljevenja i oblikovanja. Od sredine 90-ih godina drastično se povećava upotreba drvoplastike. U Sjevernoj Americi 67 kompanija proizvodi kompozitne elemente, svake se godine proizvodnja povećava za 10-14 %. Veliko povećanje potražnje, pa samim time i proizvodnje kompozita, zahvatilo je SAD početkom 21. st., dok je tržište u Europi i Japanu još relativno nerazvijeno, no očekuje se velika ekspanzija. U SAD-u se očekuje da će EPA (Environmental Protection Agency) zabraniti zaštitu drva s premazima na osnovi kroma, bakra i arsena (Chrome Copper Arsenate, CCA), što će otvoriti put alternativnim materijalima kao što je drvoplastika. Važnost novog materijala brzo je uočila i akademska zajednica te je već 1991. godine održana First International Conference on Woodfiber Plastic Composites s idejom približavanja istraživača i industrije s područja drva i plastike. Svake godine broj se sudionika na konferenciji povećavao, da bi već 2003. godine na sedmoj konferenciji u Madisonu bilo prisutno više od 400 sudionika. Vrijednost godišnje proizvodnje drvoplastike-a u SAD-u procjenjuje se na 3 milijarde američkih dolara.

2 Struktura drvoplastike

2 Struktura drvoplastike

2.1 Mljeveno drvo (piljevina)

Najčešći je oblik drva u drvoplastici- piljevina (wood flour). U kompozitu se uglavnom nalazi oko 50 % drva, no postoje kompoziti s vrlo malom količinom drva, a s druge strane u nekim je proizvodima drvo zastupljeno s čak 70 %. Mala cijena i dostupnost vrlo su važan element kada govorimo o mljevenom drvu. Od vrsta drva koristi se bor, javor i hrast. Kompanije nabavljaju ovu sirovinu najčešće izravno od proizvođača (pilana, proizvođača namještaja). U većini slučajeva radi se o otpadnom proizvodu ili višku koji tim proizvođačima nije potreban ili ga ne mogu na adekvatan način iskoristiti. Tek u novije vrijeme dolazi do razvoja kompanija čija je osnovna djelatnost proizvodnja mljevenog drva za potrebe proizvodnje drvoplastike. Piljevina je obično sušena i eventualno dodatno usitnjena, odnosa duljina/promjer od 2:1 do 4:1. Postoje različite frakcije od 50-100, 100-200, 200-450 te 250-700 μm. Vlažnost (zbog procesa proizvodnje) ne smije biti veća od 8 %.

2.2 Drvena vlakna

2.2 Drvena vlakna

Drvena su vlakna (wood fibers) drugi mogući oblik drva u kompozitu. Do sada se drvena vlakna nisu često rabila, no najnovija su istraživanja pokazala da elementi koji sadrže drvena vlakna imaju bolje mehaničke karakteristike. Smatra se da će ovi proizvodi, zbog svoje cijene i relativno kompliciranog procesa proizvodnje, zauzeti svoje mjesto samo u područjima gdje je potrebna velika nosivost. Drvena su vlakna dobivena kemijskom ili termomehaničkom obradom drva. Vlakna imaju odnos duljina/promjer od 10:1 do 20:1. Prednost vlakana su veća krutost, dok su mane smanjena otpornost na udarce i teže vezanje s polimerom [1].

2.3 Termoplastična matrica

Od ukupne količine polimera koji se rabe u proizvodnji drvoplastike oko 83 % otpada na polietilen (PE), na polipropilen (PP) 9 %, oko 7 % na polivinilklorid (PVC), dok su 1 % ostali spojevi.[1] i [2].

Polietilen (PE) – najčešći materijal koji se rabi pri proizvodnji, bilo da se radi o čistom (eng. virgin) ili recikliranom obliku. Ima vrlo dobra toplinska svojstva. Upotrebljavaju se svi tipovi polietilena neovisno o gustoći (polietilen male gustoće – LDPE, polietilen srednje gustoće – MDPE, polietilen velike gustoće – HDPE).

Polipropilen (PP) – manje se rabi jer zahtijeva puno više dodataka od polietilena zbog lošije toplinske stabilnosti i više točke omekšanja. Udarna je čvrstoća elemenata od PP manja od elemenata od PE.

Polivinilklorid (PVC) – najčešći oblik polimera upotrebljava se u svakodnevnom životu. Ima temperaturu omekšanja od 150 oC što ga čini vrlo prikladnim za upotrebu. Posljednjih se godina bilježi stalno povećanje udjela ovih polimera pri proizvodnji drvoplastike [2]. Od ostalih polimera rabi se još i polistiren (PS).

2.4 Ostali materijali (dodaci)

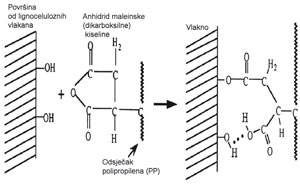

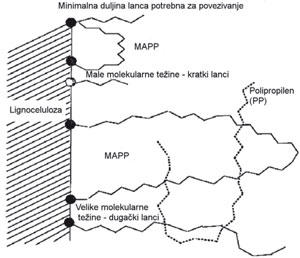

Drvo i plastika nisu jedine komponente drvoplastike. U proizvodnom procesu potrebne su male količine drugih spojeva – dodataka. Većina je ovih spojeva široj javnosti nedostupna i nepoznata jer svaki proizvođač patentom štiti svoj proizvod i tehnološki proces. Od dodataka se rabe veziva, stabilizatori, boje, maziva , fungicidi itd. Posebnu ulogu u proizvodnji drvoplastike imaju kompatibilizatori (compatibilizers). Drvo je hidrofilno, a termoplastici hidrofobni te je kompatibilizator često potreban da se ostvari dobra veza između ovih dvaju različitih materijala. Najčešći je anhidrid maleinske (dikarboksilne) kiseline (Maleic anhydride grafted polypropylene, MAPP ). Ovaj kompatibilizator djeluje s pomoću dva različita mehanizma. Prvo, anhidrid reagira s hidroksidnom skupinom lignoceluloze i formira ester, tako da PP polimer koji je „pričvršćen“ na anhidrid ulazi u PP ili PE vezu. U drugoj fazi dolazi do reakcije PP-a s MAPP-om. Ovaj je kemijski proces shematski prikazan na slikama 2. i 3. Većina se autora slaže da je put k boljim

mehaničkim karakteristikama drvoplastike upravo rješenje problema kompatibilnosti između drva i polimerne matrice. Do sada su mnogi istraživači napravili mikromehaničke modele vlakno/polimer. Unatoč tome što su njihova istraživanja vrijedna i otvaraju nove mogućnosti, ne mogu odgovoriti na pitanje koja je važnost veličine čestica i njihove varijabilnosti na mehaničke parametre. Detaljne analize ovog problema, koristeći se najnovijim metodama digitalne fotografije, napravljene su u radu [3].

3 Proizvodnja i proizvodi

3 Proizvodnja i proizvodi

Industrija polimera rabila je talk, kalcijev karbonat i staklena vlakna kao dodatak polimerima. Godišnje se potroši oko 2,5 milijuna tona ovih materijala. Prijelaz na uporabu drva ili drvenih masa bio je dugotrajan, ponajprije zbog male mase drva, niske toplinske stabilnosti i tendencije upijanja vlage. Glavni problem u procesu proizvodnje bila je činjenica da je temperatura omekšanja polimera vrlo visoka s obzirom na drvo. Također posto tak vlažnosti od 1-2 % u industriji polimera smatra se vrlo visokim, što je u drvnoj industriji nezamislivo. Uređaji koji se rabe u proizvodnji polimera nisu prikladni za rad s drvom. U proteklih 15-ak godina situacija se bitno

promijenila. Interesi tržišta, bolje poznavanje obaju materijala, te napredak u proizvodnom procesu dovode do veće i efikasnije proizvodnje drvoplastike. Proizvođači shvaćaju da je drvoplastika dobar način da se poveća trajnost drva, a s druge strane smanji potreba održavanja od strane korisnika. Zbog ograničene toplinske stabilnosti drva, većina termoplastike koja se upotrebljava

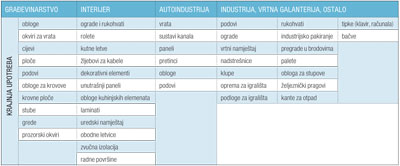

ima temperaturu omekšanja nižu od 200 oC. Proizvodnja drvoplastike obično teče u dvije faze. U prvoj se fazi sirovine miješaju zajedno (compounding). Na slici 4. prikazan je tipičan uređaj za miješanje smjese drvoplastike odnosno vezivanje mljevenog drva ili vlakanaca u taljenu termoplastičnu matricu. U ovoj se fazi unose, dispergiraju te miješaju sirovine i dodaci. Postoje različiti načini miješanja ovisno o tipu konačnog proizvoda te mogućnostima i opremljenosti proizvođača. Od formirane se smjese u posebnim prešama ili kalupima stvara gotov proizvod. U drugoj se fazi oblikuje proizvod. Smjesa može biti odmah oblikovana ili oblikovana samo za daljnju preradu. Mogući načini oblikovanja proizvoda su: prolaz smjese kroz posebne kalupe (sheet ili profile extrusion), kalupi za oblikovanje (mold), injekcijsko ubrizgavanje u kalupe (injection molding), oblikovanje tlakom između dvaju kalupa (thermoforming and compression molding). Slika 4. prikazuje uređaj za oblikovanje proizvoda na Sveučilištu u Mainu. Radi se o uređaju u kojem se rastaljena smjesa pod tlakom propušta kroz posebno oblikovane otvore da bi se postigao željeni oblik. Povećani interes tržišta za drvoplastiku prati i industrija tako da je dosad napravljen i usavršen velik broj strojeva za miješanje, izvlačenje, sušenje, doziranje, hlađenje itd. Na slici 5. su prikazani tipični elementi koji su dobiveni izvlačenjem. Tablica 1. prikazuje različite proizvode od drvoplastike [2].

prof.dr.sc. Vlatka Rajčić, dipl.ing.građ.

Dean Čizmar, dipl.ing.građ.

LITERATURA

[1] Rowel, R., Handbook of wood chemistry and wood composites, CRC Press, 2005.

[2] Optimat Ltd & MERL Ltd., Wood plastics composites study – technologies and UK market opportunities, The waste and resource action programme, Oxon, 2003.

[3] Wang, Y., Morphological Characterization of Wood Plastic Composite (WPC) with Advanced Imaging Tools: Developing Methodologies for Reliable Phase and Internal Damage Characterization, Ms. Thesis, Oregon State University, Oregon, 2007.

[4] Vos, D., Engineering properties of wood composite panels, Ms. Thesis, University of Winscosin – Madison, Madison, 1998.

[5] Slaughter, A.E., Design of structural wood-plastic composite, Ms. Thesis, Washington State University, Washington, 2004.

[6] Young, J., Fracture behaviour of wood plastic composite (WPC), Graduate School of the Louisiana State University and Agricultural and Mechanical College, Ms. Thesis, Baton Rouge, 2005.

[7] Radovanović, I., Verarbeitung und Optimierung der Rezeptur von Wood Plastic Composites (WPC), Disertacija, Osnabrück, 2007.

[8] Gosselin, R., Rodrigue, D., Riedl, B., Injection Molding of Postconsumer Wood–Plastic Composites I: Morphology, Journal of Thermoplastic Composite Materials, vol. 19, pp. 639-657, 2006.

[9] Gosselin, R., Rodrigue, D., Riedl, B., Injection Molding of Postconsumer Wood–Plastic Composites II: Mechanical properties, Journal of Thermoplastic Composite Materials, vol. 19, pp. 659-669, 2006.

[10] Kandem, P. Et all, Properties of wood plastic composites made of recycled HDPE and wood flour from CCA-treated wood removed from service, Composites, pp. 347-355, 2003.

[11] Walcot, M. P., Production methods and platforms for wood plastic composites, Conference of Non-Wood Substitutes for Solid Wood Products, Melbourne, 2003.

[12] Malvar, J. P., Tichy, R., Pendleton, D.E., Fire issues in engineered wood composites for naval waterfront facilities, 46th International SAMPE Symposium and Exhibition, Long Beach, 2001.