- dio: Sintetička vlakna – polipropilen

Kad je 1954. godine dobitnik Nobelove nagrade, profesor Giulio Natta upisao u svoj dnevnik »Izradi polipropilen« (slika 1), vjerojatno nije ni slutio da postavlja temelje opsežnoj vrsti sintetičkih materijala – poliolefina, među koje se ubraja i polipropilen. On se sada prodaje pod različitim trgovačkim nazivima kao što su daplen, hostalen, meraklon, propylon, toplene, typar … a po standardu DIN 60001 kratica za polipropilenska vlakna glasi – PP.

SLIKA 1: Giulio Natta

SLIKA 1: Giulio Natta

Polipropilen nema značajnu ulogu u industriji tekstilnih podnih obloga, ali je utoliko važniji u cjelokupnoj tekstilnoj industriji. Prema posljednjim podacima obuhvaća 23 posto uporabe svih tekstilnih vlakana (prirodnih i kemijskih) te oko 35 posto uporabe sintetičkih. Razlog za tako uspješan prodor polipropilenskih vlakana posljednjih godina su brojna otkrića (aditivi za poboljšanje osobina, primjerice UV-stabilizatori, protupožarna sredstva za sprječavanje gorenja, modifikatori optičkih i površinskih osobina …), koja polipropilen predstavljaju u posve novom svjetlu na području tekstilnih podnih obloga, a razlog su i nova otkrića vezana uz sastav tekstila i dodatke koji otvaraju nove nizove netkanih tekstila i ostaloga za podne obloge.

Ekonomske prednosti, koje su polipropilen uzdigle među zvijezde, prije svega su stabilni odnosi na području polazišnog monomera iz kojega se dobiva polipropilen, široka uporaba, jednostavna proizvodnja te nadomještanje drugih materijala bez većih poteškoća. Kako proizvodnja polipropilenskih vlakana ne opterećuje okolinu i budući da je konačne dobivene proizvode moguće reciklirati, uvrštavamo ih među one ekološki odgovarajuće.

Polipropilenska vlakna se najčešće koriste za (primarne i sekundarne) podloge tekstilnih podnih obloga te kao sastojak hodne površine obloga, bez obzira na to da li se podna obloga koristi u prostoru ili na otvorenom. Industrija tekstilnih podnih obloga je s razvitkom suvremenih postupaka teksturiranja i nastankom BCF (Bulk Continuous Filament) zapravo dobila novi materijal, prikladan prije svega za izradu čupavih podnih obloga.

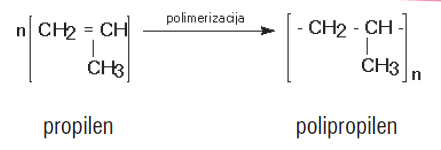

Polazišni monomer polipropilenskih vlakana je propilen (slika 2), nusproizvod rafinerija. Dobiva se krekiranjem otpada i ubraja u najjeftinije sirovine kemijskih vlakana. U reakciji koju nazivamo polimerizacijom, polazišni monomeri prelaze u polimere (pomoću odgovarajućih katalizatora, koje su pronašli Ziegler i Natta).

SLIKA 2: Nastajanje polipropilena

SLIKA 2: Nastajanje polipropilena

Kao i poliamidna, i polipropilenska vlakna oblikujemo nakon postupka taljenja.

Kako je polipropilen teško bojiti, koriste se pigmentne boje u masi, to jest granulati, a prije predenja dodaje se tzv. »masterbatch« – koncentrat boje koja će obojiti taljevinu. Proizvođači polipropilena dopuštaju i dodavanje takozvanih metalnih receptora (prihvatnika boja), pomoću kojih se polipropilenska vlakna mogu obojiti i naknadno.

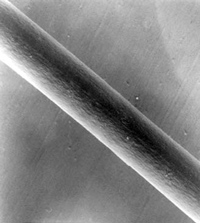

Polipropilenska vlakna su obično glatka, bez posebnih morfoloških značajki (slika 3). Presjek može biti okrugao, ali i drugih oblika (profilirana vlakna).

SLIKA 3: Izgled uzdužnog presjeka polipropilenskog vlakna (SEM, uvećano 630 puta)

SLIKA 3: Izgled uzdužnog presjeka polipropilenskog vlakna (SEM, uvećano 630 puta)

Među svim tekstilnim vlaknima polipropilen je najlakši, pliva na vodi i ne upija vlagu. Upravo radi toga polipropilenska vlakna lako se mogu naelektrizirati (električni specifični otpor veći je od 1013 W×cm). Da bi se to izbjeglo, važan je odabir pripreme vlakana odnosno aditiva (antistatika), koji se dodaju taljevini prije predenja.

Zbog niskog tališta (od 160 do 175 stupnjeva Celziusa), uporaba polipropilena je prilično ograničena, pa se vlakna zato stabiliziraju protiv toplinske degradacije. Temperatura samozapaljenja iznosi 350 stupnjeva Celziusa.

Čvrstoća na slamanje kod polipropilenskih vlakana kreće se od 22 do 54 cN×tex-1. Polipropilen je vrlo otporan na kemikalije, oksidativna sredstva, mikroorganizme i mrlje. Odličan je toplinski izolator jer posjeduje najnižu toplinsku provodljivost među vlaknima (0,117 W/m×K).

Polipropilenska vlakna odlikuje velika otpornost na habanje, no njihov je nedostatak prije svega neotpornost na sunčevu svjetlost. Zbog UV-degradacije im se mijenja i boja, a i dobre fizikalne osobine. Da bi se to umanjilo, na tržištu se nude UV-stabilizatori koje dodajemo polipropilenu tijekom proizvodnje.

Budući da se na podnim – pa i na polipropilenskim – oblogama rado razvijaju bakterije, proizvođači su se pobrinuli za najrazličitije antibakterijske naknadne obrade. No, kako su one nakon ispiranja podnih obloga prebrzo nestajale, u tvrtki Filament Fibre Technology Inc. razvili su microban, antibakterijsko sredstvo koje proizvođači polipropilenskih vlakana dodaju taljevini prije oblikovanja vlakana. Tako se ono sigurno »stapa« sa vlaknom i ne nestaje prilikom održavanja obloge.

doc. dr. Urška Stankovič Elesini,

Prirodoslovno-tehnički fakultet, Odsjek za tekstil