Tema energetske obnove ovojnice zgrada sve je aktualnija s obzirom na sveopća nastojanja uštede energije, smanjenja računa kako za grijanje tako i za hlađenje, a globalno i smanjenja emisija CO2, bez obzira radi li se o zgradama javnog sektora ili o obiteljskim kućama.

Kad pričamo o obiteljskim kućama, nedavno je zatvoren i Javni poziv FZOEU-a (Fond za zaštitu okoliša i energetsku učinkovitost) za bespovratno sufinanciranje energetske obnove ovojnica, o čemu možete pročitati posebni tekst u ovom broju Koraka.

U eri osjetno smanjenih građevinskih radova u odnosu na prije nekoliko godina u segmentu novogradnje, potrebno je i zbog zapošljavanja građevinskih tvrtki te njihove operative inzistirati na obnovi čime se zadržavaju a ponegdje i otvaraju nova radna mjesta.

U eri osjetno smanjenih građevinskih radova u odnosu na prije nekoliko godina u segmentu novogradnje, potrebno je i zbog zapošljavanja građevinskih tvrtki te njihove operative inzistirati na obnovi čime se zadržavaju a ponegdje i otvaraju nova radna mjesta.

Dovoljno je odmaknuti se iz većih gradova, Zagreba na primjer, krenuti prema Dugom selu ili južnije od Velike Gorice prema Sisku te konstatirati kako veliki broj obiteljskih kuća ne da nema adekvatnu ovojnicu nego je riječ o “goloj opeki” bez ikakve termoizolacije.

Posla ima za idućih dvadesetak godina.

Pod terminom ovojnice zgrada podrazumijevaju se svi građevinski elementi koji se nalaze na granici između grijanog i negrijanog prostora ili prema okolišu. Tu su uz zidove objekta naravno i najzahtjevniji građevinski proizvodi – prozori i vrata, pred koje stavljamo puno zahtjeva:

- providnost i neprovidnost ovisno o našoj potrebi

- svjetlopropusnost zimi, a svjetlonepropusnost ljeti

- želimo da zadržavaju toplinu kuće, ali da istovremeno propuštaju toplinu sunca

- trebaju biti pomični, ali sigurni od provale

- otvaraju se, a moraju dobro brtviti

- lagani, ali dovoljno čvrsti

Ukoliko su prozori loše kvalitete tada:

- gubimo dobar osjećaj ugode

- moguća pojava kondenzata i plijesni

- gubimo energiju kroz prozore

- energetski opterećujemo društvo

- ekološki opterećujemo Zemlju

Ako želimo imati kvalitetan prozor, potrebno mu je povećati učnikovitost, što znači da mu moramo smanjiti gubitke, a povećati dobitke.

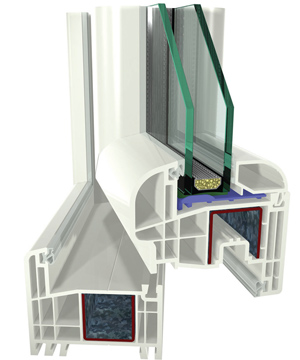

Prozori i vrata sastoje se od okvira koji mogu biti od različitih materijala

Drveni prozor:

Poznato je da je drvo prirodni materijal s dobrim nosivim svojstvima, ali male otpornosti na vremenske utjecaje. U novije vrijeme, radi bolje otpornosti na vremenske utjecaje, u ponudi se nalaze i drveni prozori od termotretiranog drva (drva koje je predgrijano na temperaturu od 180 do 240°C), čime drvo dobija na većoj stabilnosti.

Aluminijski prozor:

Konstrukcija aluminijskog prozora je čvrsta i lagana. Prozor je otporan na vremenske utjecaje, međutim ima loša termička svojstva, pa iz tog razloga konstrukciju takvog prozora treba raditi s prekinutim termičkim mostom.

PVC prozor:

PVC prozor se konstruira s komorama kako bi se poboljšala njegova termička ali i mehanička svojstva.

S ciljem dobijanja prozora boljih karakteristika, okvir je potrebno projektirati od više materijala:Ž

– drvo-aluminij s dodatnom izolacijom

– PVC-aluminij s dodatnom izolacijom

Upotreba izolacijskih materijala ispravan je put prema prozoru za pasivne kuće.

Jedna od mogućih kombinacija materijala je prozor od GFK. Riječ je o plastici ojačanoj staklenim vlaknima, odličnih mehaničkih svojstava čija je glavna osobina mogućnost izrade vrlo tankih profila.

U ovom serijalu tekstova koncentrirat ćemo se ipak na najosjetljiviji, proziran dio prozora koji čini 65-85% površine cijelog građevinskog otvora -STAKLO.

Što je staklo ?

Staklo je umjetni proizvod koji se ne nalazi u prirodi. Poznato je od davnina, a i danas je zbog svojih izvanrednih i jedinstvenih svojstava nezamjenjiv materijal u svakodnevnom životu, tehničkoj praksi, industriji, građevinarstvu, znanosti i umjetnosti. Riječ je o amorfnoj tvari koja nastaje hlađenjem i skrućivanjem taline bez kristalizacije. Iako su s obzirom na svoj sastav poznata i druga stakla (npr. metalna, organska), u užem, svakodnevnom smislu pod saklom se podrazumijeva samo proziran materijal koji nastaje u prvom redu od anorgatskih silikatnih talina.

Staklo je u normalnim uvjetima u čvrstom agregatnom stanju, s obzirom na prostorni raspored ravnotežnih položaja atoma, tipičan predstavnik nesređena (amorfna) čvrstog stanja.

Kemijski sastav stakla

Kao što smo već naglasili staklo je u užem smislu po svom kemijskom sastavu anorganske oksidne prirode. Sastoji se od oksida elemenata koji su u obliku različitih spojeva uglavnom karbonatnih i oksidnih, tvorili sirovinsku smjesu za taljenje. Ta pravila zadovoljavaju, u prvom redu, elementi silicij, bor, fosfor, germanij i arsen. Oni u staklu mogu činiti trodimenzionalnu strukturnu mrežu, pa se nazivaju mrežotvorcima. Najvažnije je od njih svakako silicij. Iako su poznata i stakla bez silicija, skoro se sva industrijska i trgovački važna stakla temelje na siliciju odnosno na silicij-dioksidu i silikatima, a nazivaju se silikatnim staklima.

U SiO2 staklu (kremenom ili kvarcnom staklu), dakle u staklu koje ne sadrži drugih sastojaka osim SiO2, svaki je kisikov atom povezan s dva silicijeva atoma. To, prema formuli SiO2, znači da je svaki silicijev atom okružen s četiri kisikova atoma i da tako tvori SiO4 – tetraedar, koji je ujedno i temelj strukture kremena i silikatnih minerala. Tetraedri su povezani jakim kemijskim vezama, pa je SiO2 staklo čvrsto i teško taljivo, te se na uobičajenim radnim temperaturama vrlo teško prerađuje. Njegova je viskoznost i na temperaturama i višim od tališta tako velika da je istjerivanje mjehurića zraka iz taline praktički nemoguće. Zbog toga se staklu dodaju oksidi alkalijskih i zemnoalkalijskih metala, u prvom redu natrija i kalija, koji imaju zadatak slabljenja čvrste tetraedarske strukture SiO2 stakla, te onemogućavanja njegove lakše prerade. Takvo alkalijsko silikatno staklo (vodeno staklo) kemijski je vrlo nestabilno, pa ga otapa čak i obična voda i vlaga iz zraka. Da bi se to spriječilo, stakla moraju sadržavati i druge modifikatore koji djeluju stabilizacijski. Takvi su modifikatori oksidi zemnoalkalijskih metala, prije svega kalcij oksid CaO i magnezij oksid MgO.

Svojstva stakla

Fizikalna i kemijska svojstva stakla najviše ovise o njegovom kemijskom sastavu. Budući da kemijski sastav stakla rezultira iz vrste i količine upotrijebljenih sirovina, to će i svojstva stakla biti u izravnoj vezi sa sirovinama, oksidima. Vrijednosti nekih svojstava mogu se približno izračunati na temelju aditivnih svojstava pojedinih komponenata. To vrijedi za gustoću, specif. toplinski kapacitet, toplinsku provodljivost, koeficijent toplinskog rastezanja, dielektričnu konstatu i indeks loma, dok se viskoznost, kemijska otpornost, električna provodljivost i čvrstoća ne mogu na temelju sirovinskog sastava ni približno procijeniti.

Viskoznost je jedna pd najvažnijih veličina čitave staklarske tehnike. Ona je vrlo bitna u svim procesima mješanja, bistrenja, lijevanja, prešanja i izvlačenja, u daljnjoj preradi stakla, te u svim procesima stvaranja mikrostruktura. Viskoznost stakla, odnosno staklene taline, kontinuirano raste s opadanjem temperature.

Gustoća većine tehničkih stakala iznosi cca 2,5g/cm3. Međutim, gustoća stakla kao aditivno svojstvo izrazito ovisi o sastavu, i može se pomoću njega dosta točno izračunati, pa zato za različita stala može varirati u širokim granicama, od 2-6 g/cm3. Najlakša su borosilikatna stakla, a najteža ona s velikim udjelom oksida teških metala, osobito olovo-oksida.

Mehanička svojstva. Čvrstoća stakla ne ovisi o njegovu sastavu. Tlačna je čvrstoća relativno velika, ali je vlačna čvrstoća dosta malena (50 – 140 N/mm2) i izrazito ne ovisna o stanju površine stakla, tj. o stupnju njene oštećenosti. Tako je vlačna čvrstoća nekog uzorka stakla s grubo oštećenom površinom svega 12-25 N/mm2. Ako se površina plamenom popravi i polira, narasti će vlačna čvrstoća i do 100 N/mm2. Prilikom mehaničkog opterećenja staklo ne omekšava i plastično se ne deformira kao metali. Naprezanja nastala tlačnim ili vlačnim mehaničkim opterećenjem privremena su i potpuno nestaju nakon prestanka djelovanja opterećenja.

Staklo je u čvrstom stanju elastično. Modul elastičnosti SiO2 stakla iznosi 70×103 N/mm2, a mijenja se dodatkom ostalih komponenti. Posebno je visok modul elastičnosti alumosilikatnih stakala.

Toplinska svojstva. Specifični toplinski kapacitet stakla ovisi vrlo grubo o sastavu, i u temperaturnom području od 20-100 °C relativno malo varira. Toplinska provodljivost stakla također ovisi o sastavu, a raste s porastom temperature. Na sobnoj je temperaturi toplinska provodljivost većine stakala ~ 0,84 W/mK. Najveću toplinsku provodljivost na toj temperaturi ima SiO2 staklo (1,38 W/mK), a najmanje olovno staklo (0,71 W/mK).

Od toplinskih je svojstava svakako najvažnije njegovo toplinsko rastezanje jer je poznavanje ponašanja stakla pri promjeni temperature bitno pri preradi.

Električna svojstva. Za staklo je od električnih svojstava najvažnija električna provodljivost, jer o tome ovisi mogućnost njegove upotrebe u elektrotehnici, a također i mogućnost taljenja npr. otpornim zagrijavanjem. Obična su stakla na sobnoj temperaturi i u suhoj atmosferi dobri izolatori. Međutim s povećanjem temperature električna provodljivost brzo raste.

Optička svojstva. Predodžba o staklu kao materijalu vezana je u prvom redu s njegovom prozirnošću. Naime, obično i jednostavno silikatno staklo bez primjesa, staklo koje osim SiO2, sadrži samo neophodne okside alkalijskih i zemnoalkalijskih metala, vrlo slabo apsorbira elektromagnetno zračenje u vidljivom dijelu spektra, pa u prolaznoj svjetlosti djeluje bezbojno. Međutim ono je nepropusno za ultraljubičasto i infracrveno zračenje, a samo čisto SiO2 staklo propušta ultraljubičaste zrake u nekim granicama.

Staklo se razlikuje od gotovo svih ostalih materijala, sposobnošću da propušta zrake vidljive svjetlosti pa je to temelj njegove široke primjene i nezamjenljivosti u svakodnevnom životu i u najrazličitijim oblicima ljudske djelatnosti. Prozirnost stakla je povezana s nizom karakterističnih optičkih svojstava: propusnosti, refleksije, loma, disperzije. Ta su svojstva u uskoj vezi sa sastavom stakla i neka se od njih mogu s priličnom točnošću izračunati na temelju poznavanja tog sastava.

Svjetlost se od stakla djelomično reflektira, djelomično se u njemu apsorbira, a preostali dio svjetlosti kroz staklo prolazi i izlazi. Od svake površine nekog uzorka običnog natrijsko-kalcijskog stakla reflektira se približno 4% od ukupne količine upadne svjetlosti dok je apsorpcija u kvalitetnom, neobojenom optičkom staklu izvanredno malena.

Kemijska svojstva. Kemijska postojanost vrlo je važno svojstvo stakla. Općenito je otpornost kvalitetnog stakla prema vodi, kiselinama i lužinama dobra, ali veoma ovisi o sastavu stakla i o djelujućem mediju te se bitno pogoršava s povišenjem temperature. Površina neotpornog stakla izloženog dužem djelovanju kemikalija postaje mutna i prekriva se mnogobrojnim sitnim pukotinama. Čisto alkalijsko silikatno staklo (vodeno staklo) potpuno je neotporno i otapa se u vodi.

Sirovine za proizvodnju stakla

Sirovine za proizvodnju stakla

Već prema proizvodnoj tehnologiji i željenim svojstvima budućeg staklenog proizvoda odabiru se potrebne sirovine za sirovinsku smjesu koja će taljenjem dati homogenu talinu. Često neka sirovina ima i višestruku ulogu, a mnogo je i specifičnih, rijetko upotrebljavanih sirovina koje su nosioci nekih posebnih svojstava i služe samo u proizvodnji specijalnih vrsta stakala, u prvom redu optičkih, ali i takvih koja npr. lako propuštaju ultraljubičaste zrake. Osim o tehničkim karakteristikama, izbor sirovina ovisi i o ekonomskim i ekološkim parametrima.

Silicij dioksid, SiO2, glavni je sastojak silikatnih stakala. Maseni udjel silicij-dioksida iznosi obično 55-80%. S povećanjem njegova udjela povećava se i temperatura taljenja, prerade i transformacije, te viskoznost, mehanička čvrstoća, kemijska otpornost i težnja prema kristalizaciji, a smanjuje se gustoća, toplinsko rastezanje i vodljivost, električna provodljivost, indeks loma i apsorpcija ultraljubičastih zraka.

Kao glavni izvor silicij-dioksida služi kremeni pijesak, a osim njega upotrebljava se još i kremeno brašno, kvarcit i gorski kristal. Čistoća kremenog pijeska osobito je važna, jer o njegovom kemijskom sastavu ovisi boja stakla. Najoštrijim zahtjevima podliježe kremeni pijesak za proizvodnju raznovrsnog bezbojnog stakla. Takav pijesak ne smije sadržavati primjese koje staklu daju boju, a to su oksidi željeza, kroma i titana. Već najmanje količine željeznih minerala boje staklo zeleno ili smeđe, minerali kroma daju mu žućkastozelenu, a minerali titana žutu boju. U kvalitetnom kremenom pijesku maseni udio SiO2 mora biti veći od 98%, a udio Fe2O3 ne smije biti veći od 0,05%.

U Europi ima kvalitetnog kremenog pijeska u Njemačkoj, Belgiji, Nizozemskoj i Francuskoj. u Hrvatskoj se kremeni pijesak nalazi kod Pule, Lepoglave i Lipika.

Proizvodnja stakla

Proizvodnja stakla

Čitav se proces proizvodnje stakla može razvrstati u nekoliko faza. Sve te faze, osim prve (priprema sirovinske smjese), zbivaju se u pećima za taljenje. To su: taljenje sirovinske smjese, bistrenje taline, homogeniziranje taline i podešavanje temperature za preradu staklene mase.

Priprema smjese za taljenje. Pod smjesom za taljenje stakla podrazumijeva se homogenizirana smjesa odvagnutih osnovnih i pomoćnih sirovina potrebnih za proizvodnju stakla određenih svojstava. Maseni se udjeli osnovnih sirovina izračunavaju na temelju kemijske analize svake od sirovina i na temelju željenog oksidnog sastava stakla. Da bi se smjesa lakše homogenizirala, svaka se sirovina prema potrebi prvo čisti, obogaćuje, drobi, melje i klasira do potrebne čistoće i granulacije, a zatim se elevatorom ili pneumatski prenosi u silos.

Od raznih metoda proizvodnje stakla kratko ćemo pojasniti proizvodnju float stakla, najrasprostranjenije metode za proizvodnju ravnog stakla koju je 1959. godine razvila tvrtka Pilkington Brothers. Taj postupak premašuje sve ostale postupke proizvodnje ravnog stakla svojom kvalitetom i proizvodnim kapacitetom.

Na odgovarajući način pripremljene sirovine (čistoća, granulacija) u točno određenim težinskim omjerima miješanjem se pripremaju za usipavanje u peć za taljenje. Dnevno treba pomiješati (ovisno o kapacitetu peći) od 300 do 850 tona sirovine. Cijeli postupak doziranja, miješanja i usipavanja u cijelosti je automatiziran. U prvom dijelu peći za taljenje, gdje je temperatura 1560 °C, sirovine se tale. U zadnjem dijelu peći, gdje je temperatura 1100 °C, staklena talina (u kadi za taljenje obično ima do 1900 tona taline) se bistri. U sljedećoj, najvažnijoj, fazi staklena se masa u obliku beskonačne trake prelijeva u kadu s tekućim kositrom. Tu dolazi do iznimno važne fizikalne pojave: površina tekućine koja miruje najbliže se približava idealno ravnoj površini. Zbog površinske napetosti staklo se razlijeva po tekućem kositru i njegova se donja površina prilagođava površini kositra. Istovremeno s plamenim poliranjem toplinski se obrađuje i gornja strana staklene trake. Kada bi se tijek stakla prepustio fizikalnim zakonitostima (površinska napetost, viskoznost, gustoća), automatski bi nastalo staklo debljine 5,5 mm. Deblje ili tanje staklo dobiva se tako da se zupčastim kotačima, koji na rubovima prodiru u staklenu traku, povećava ili smanjuje brzina tijeka stakla. Rezultat opisanog postupka je beskonačna staklena traka jednake planparalelnosti kao kristalno staklo. U zadnjoj, najkritičnijoj fazi, staklena traka napušta kadu s tekućim metalom i nastavlja put preko valjaka u rashladnom kanalu. Za proizvodnju staklenih ploča bez unutarnjih napetosti brzinu hlađenja treba pažljivo nadzirati. Drugi dio hlađenja događa se na zraku. U ovoj fazi staklenoj se traci režu rubovi. Na kraju transporta, kada je temperatura staklene trake jednaka temperaturi okruženja, staklo se poprečno reže na standardne pravokutnike dimenzija 600 x 321 cm.

Vrste stakla

U primjeni imamo više vrsta stakala te ćemo ukratko napraviti njihov pregled.

Float staklo

Danas se nepravedno za njega koristi naziv obično staklo koje je slabije kvalitete jer je dobiveno metodom izvlačenja. Dobilo je ime po Float postupku: masa se razlije i pluta po rastaljenom kositru te se kao i svaka tekućina razlije i postaje idealno ravno. Ovo se staklo najčešće koristi u današnje doba u građevinarstvu i za dobivanje gotovo svih staklarskih proizvoda. Dostupan je u debljinama od 2, 3, 4, 5, 6, 8, 10, 12, 15, 19 te 25 mm. Može biti bojano u masi ili na njega stavljen neki nanos te se iz njega izrađuju ogledala.

Laminirano staklo (lamistal)

Dvije ili više staklenih ploha spojenih pomoću tankih folija (debljine 0,38 mm) ili specijalne tekućine u uvjetima povišene temperature u autoklavu gdje dolazi do potpune adhezije između veznog sredstva i stakla. Folije ili stakla mogu biti raznih boja te debljina. Poželjno je laminirati stakla iste debljine. Laminirano staklo također smanjuje prolazak buke kroz staklo te štiti od djelovanja UV zraka, a kod loma staklo ostaje prilijepljeno na vezno sredstvo.

Low-e nisko emisiono staklo

Termo izolirajuće staklo koje smanjuje gubitak topline za 60% u usporedbi sa klasičnim izo staklom. Na površini stakla nalazi se mekani nanos tankog sloja od metalnih oksida. Djeluje kao reflektor i zadržava temperaturu u prostoriji. Sloj je okrenut prema unutrašnjosti izo stakla tako da ga je nemoguće oštetiti. Količina energije koja prolazi kroz staklo mjeri se koeficijentom „U“ u (W/(m2K)). Stari naziv za U faktor je bio „k“ faktor. Kod standardnog izo stakla (4+4) k=2.7, a s jednim low-e staklom k=1.4. Izgleda poput običnog float stakla, a često se takav proizvod naziva termo izolacijsko staklo. Smanjuje se mogućnost kondenzacije vode između stakala. Standardna debljina iznosi 4 mm.

Kaljeno (ESG) staklo

Termički obrađeno staklo velike mehaničke otpornosti (5 x veća od običnog stakla). Dobiva se grijanjem na 600°C (granica plastičnosti) nakon čega se naglo hladi zrakom. Prije termičke obrade obavezno mora biti bar grubo brušeno. Kod loma rasipa se u mala zrnca sa tupim rubovima i tako štiti od ozljeda. Tako obrađeno staklo ne može se više modificirati (npr. bušiti, brusiti ili rezati).

„TVG“ Djelomično prednapeto staklo

Kod djelomično prednapetog stakla riječ je o termički prednapetom staklu koje se proizvodi u istom procesu kao i jednostruko sigurnosno staklo (ESG), ali koje pokazuje samo 40% do 50% termičkih karakterističnih tlačnih naprezanja površine. Tlačnim naprezanjem površine upravlja se putem procesa hlađenja. TVG se pretežito primjenjuje kao višeslojno sigurnosno staklo (VSG iz TVG) budući da pokazuje sličnu sliku loma kao ravno staklo. Stoga se nakon loma stakla pojedini veliki lomljeni komadi tako mogu zupčasto spojiti da ploče pokazuju preostalu nosivost.

Mat-staklo

Ne reflektira direktno svjetlost, već ga raspršuje po površini. To svojstvo dobiva tako da se jedna površina brižno obradi kiselinom. Izrađuje se u serijskoj proizvodnji. Uglavnom se koristi za uokvirivanje slika i debljine je 2 mm.

Ornament staklo

Dekorativna stakla koja se standardno nalaze u bijeloj, žutoj ili brončanoj boji. Karakteristika im je neravna površina i koriste se često za kućanstva. Uglavnom su debljine 4 mm. Dobiva se tako da se tijekom proizvodnje float stakla šara uzorka utiskuje na jednu ili obje strane, tijekom prolaska stakla kroz valjke float stakla.

Parsol (absorpcijsko) staklo

Staklo bojano u masi kroz koje se vidi kao i kroz prozirno float staklo. Proizvodi se u raznim debljinama i bojama: plava, bronca, zelena, sivkasta… Omiljeno u industriji namještaja.

Reflektirajuće (Metalik) staklo

Metalik, staklo koje na sebi ima metalizirajući nanos te pomoću njega razdjeljuje sunčevu energiju na tri načina: jedan dio reflektira, drugi dio apsorbira, a treći dio prolazi kroz staklo. Najpoznatiji tipovi su Stopsol i Antelio, koji proizvode staklo u plavoj, zelenoj, sivoj, brončanoj, smeđoj, srebrnoj… boji. Standardne debljine su 4-10 mm.

Satinato staklo

Vrsta stakla u bijeloj boji, gdje je jedna strana obrađena kemijski kiselinom. Djelomično propušta svjetlost, ali ne vidi se kroz njega. Najčešće u debljinama od 4 do 10 mm.

Savijeno staklo

Zagrijavanjem stakla na visoku temperaturu (oko 600°C), dostiže se njegova granica plastičnosti, pa se se potom oblikuje u željeni oblik pomoću prije pripremljenih kalupa. Nakon dobivanja oblika lagano se postepeno hladi zrakom.

Staklo-plastika

Iako ovo nije staklo već vrlo krta i tvrda plastika, nazivamo ga plexi-glass te se koristi na strojevima i traktorima. Međutim, ovakva plastika nije kemijski stabilna te je osjetljiva na dodir. Koristi se i za izradu stakala otpornih na metke zbog velike čvrstoće.

Vatrootporno staklo

Štiti od plamena, dima i toplih plinova i ima nekoliko slojeva. Ne propuštaju toplinu u trajanju minimalno od 30, 60, 90 ili 120 minuta, zavisno o potrebi. Izrađuju se od stakla lijepljenih folijom. Ovo staklo osigurava susjedne prostorije od požara, kao i sigurnu evakuaciju ljudi. Vatrootporna stakla se koriste za sve objekte, koji osim potrebnog prirodnog svjetla i vidljivosti, moraju zadovoljiti i uvjet vatrootpornosti. Objekti kod kojih se koriste ova vrsta stakla su uglavnom bolnice, škole, hoteli, restorani, shopping centri, trgovine, poslovni prostori, industrijska postrojenja i hale, skladišta, laboratoriji, zrakoplovne luke.

Vitraj (vitraž) staklo

Jednostruko staklo nastalo rubnim (bočnim) spajanjem različitih (obično bojanih ili ornamentnih) stakala koje služi u dekorativne svrhe. Često se vitraž staklom smatra i staklo oslikano uljnom prepečenom bojom.

Zrcalo

Vrsta stakla na čiju je površinu nanesen srebrni nanos. Pomoću svjetlosti pruža vrlo bistre refleksije okruženja. Tehnički osim stakla ima četiri sloja: srebrni nitrat, zaštitni metalni nanos, te dva sloja namjenske zaštitne boje. Osim u klasičnoj varijanti može imati i brončani ton.

Bojano staklo

Staklo koje se boji specijalnim bojama koje propuštaju svjetlost, ali ne i sliku. Na float staklo nanosi se boja pod velikim tlakom. Danas se vrlo često koristi Lacobel staklo tj. ploče stakla bojanih u tvornicama koje nudi 20-ak standardnih boja dodatno zaštićenih folijom… Staklo upija dio svjetlosti stoga u pravilu posvjetljuje ton boje.

Armirano (žičano) staklo

Staklo obostrano hrapave površine (iako postoji i sa glatkim površinama) koje u sredini ima žicu umetnutu tijekom proizvodnje. U slučaju provaljivanja, staklo se razbije, ali njegovi komadići ostaju na žici. Međutim i ta žica nakon kraćeg vremena popusti. Standardna debljina je 6 mm, a najčešće se proizvodi u prozirnoj ili smećkastoj varijanti.

Izolacijsko staklo

Izolacijsko staklo

Najrašireniji oblik primjene stakla. Nekad su se u prozore i vrata ugrađivala jednostruka stakla. Danas se svi prozori i vrata (osim sobnih) izrađuju sa izo-staklom. Tako se dvostruko smanjuje gubitak topline, utjecaj buke je manji i održavanje je jednostavnije. Dakle, ono štedi, trajnije je i sigurnije. To je kombinacija dva ili više stakala koja su rubno spojena pomoću šupljeg profila (taj distancer najčešće od aluminija, debljine 6-22mm) koji je ispunjen molekularom (zrncima koja sprečavaju nakupljanje vlage između stakala). Staklo i metal spojeni su butilom koji se nanosi na profil u vrućem stanju te ima funkciju ljepila i izolacije. Kvalitetno izo staklo potom obavezno mora proći kroz prešu da se dobije kompaktniji i trajniji proizvod. Završni dio je kitanje gustom smjesom kojim se na rubu izvede izuzetno kvalitetno brtvljenje te tako zaštićuje međuprostor izolacijskog stakla od prodora vode da ne bi došlo do kondenzacije i zamagljenja unutrašnjeg dijela izo stakla.

U cilju energetske učinkovitosti, obična float stakla zamjenjuju se low-e (termoizolirajućim staklima – smanjuju gubitak topline za čak 60%), kaljenim (povećane čvrstoće i otpornosti), metalikom (reflektira i smanjuje prolaz svjetla), ornamentom (ukrasna stakla), pjeskarenim (zaštita od pogleda ili zbog dobivanje logotipova i drugih dekorativnih oblika), lamistalom (sigurnosim staklom)…

Niti jedno izolacijsko staklo ne bi smjelo imati jedno od stakala tanje od 4 mm. Međuprostor se puni plinom (argon, krypton…) koji svojim svojstvima poboljšava izolaciju tj. sprečava protok energije.

Estetski dio vrlo se razvio u posljednjih desetak godina te se vrlo često između stakala stavljaju ukrasni profili raznih oblika. Najčešće se koriste zlatni (mesing) širine 10 mm i bijele lajsne uobičajenih širina 10, 18 i 26 mm. Postoje i profili u drugim bojama (srebrna, smeđa, crna…), ali rijetko se upotrebljavaju u praksi.

Također između dva stakla stavljaju se i venecijaneri koji se mogu okretati, dizati ili spuštati na mehanički način, automatski način ili pomoću daljinskog upravljača. Tako imamo zaštitu koji ne trebamo održavati jer je izolirana čak i od prašine. Kod ovakvog proizvoda distancer je debljine 18-27 mm.

U narednim brojevima Koraka obraditi ćemo detaljnije karakteristike toplinskog ostakljenja i ostakljenja za zaštitu od sunca, zvučnu izolaciju, stakla za sprečavanje provale, samočisteća stakla, …