Iskustva iz prakse

Drvene podne obloge od tvrdo prešanih ploča vlaknatica, koje se najčešće pojavljuju u obliku podnih dasaka i žargonski ih nazivamo laminatne podne obloge ili jednostavno laminat, opravdano smatramo površinski i dimenzijski otpornim proizvodima. Njihove gornje i doljnje površine obložene su paronepropusnom folijom impregniranom melaminskom smolom, pa uzimamo da su laminati otporni na djelovanje vlage. Je li tome doista tako, i treba li voditi računa o fizikalnim uvjetima ugradbe i kod primjene laminata, pokazat će nam sljedeći slučaj iz prakse.

1. Uvod

Laminatne podne obloge zauzimaju važan segment tržišta ponajprije zbog svoje relativno niske cijene u odnosu na mnogobrojne prednosti koje korisnici cijene pri instalaciji i u vijeku uporabe poda. Ove su podloge, naime, načinjene od tvrdih ploča vlaknatica, te su obostrano obložene folijama koje su impregnirane melaminskom smolom. Jednostavne su za polaganje (čak i bez izvježbanih majstora, tj. u „uradi sam“ aranžmanu), te ne zahtijevaju kompletnu evakuaciju prostora za polaganje. Podne se daske mogu slagati na tepih od specijalne spužvice, debele 3 do 5 mm, koja ima ulogu niveliranja podloge, sprečavanja širenja udarnog zvuka hodanja i stvaranja ugodnih gaznih osobina poda. Na taj je način moguće otpočeti polagati prostoriju s jedne strane, prenijeti namještaj na gotovi pod, te nastaviti polaganje do kraja. Postupak je suh i najčešće ne zahtijeva posebnu pripremu podloge, nema ljepila niti naknadne površinske obrade lica. Revolucionarni sustav međusobnog kopčanja dasaka (tzv“klik“ spoj specijalno profiliranih utora i pera) omogućuje mehanički postojanu i tijesnu međusobnu vezu dasaka, tako da se laminati slažu brzo, pouzdano i lako, a u uporabi ne škripe.

2. Funkcijske prednosti i nedostaci laminatnih podnih obloga

Laminati, kao i sve druge obloge, imaju prednosti i mane. U osnovi podne se daske sastoje od srednjice koju čini tvrda drvna ploča vlaknatica. Za njezinu proizvodnju drvo se prvo razvlakni, a vlakanca se onda miješaju s vezivima, punilima, vodoodbojnim i drugim dodacima te natresaju u tepih koji se u specijalnim prešama stisne u proizvod gustoće znatno veće od prosječne gustoće drva listača. O svojstvima ove ploče (gustoće, tvrdoće, vodoupojnosti, čvrstoće na raslojavanje) ovisit će u najvećoj mjeri fizikalna stabilnost dasaka.

Većinom je laminat dimenzijski stabilan, ravan, postojan na predviđena opterećenja uporabe: stupanj vodootpornosti i trošenja lica može se odrediti uporabom srednjice i površinskih obloga specifično odabranih svojstava. Srednjica je obostrano obložena papirnim ili drugim folijama, kojih na licu ima više, jer se preko melaminom impregniranog papira, na koji je tiskana tekstura drva, još razvijaju folije koje čine površinu vodoodbojnom, otpornom na trošenje i udar, te definiraju estetske odrednice površine (sjaj i moguću strukturnu profiliranost). S doljnje je strane laminat potrebno oblijepiti folijom slične čvrstoće i vodonepropusnosti, da se komponira debljinski i mehanički simetričan proizvod. Gornje folije se tiskaju u bojama i teksturama drva ili nekih drugih modernih dezena, te je estetska ujednačenost pojedinog proizvoda, čak i iz isporuka tijekom nekoliko godina, vrlo ujednačena. Je li to prednost ili nedostatak u odnosu na prirodne neujednačenosti estetike masivnog drva ili furnira, ostaje za raspravu korisnika, arhitekata i dizajnera, a mi ćemo se ovdje pozabaviti samo tehničkim svojstvima proizvoda.

Nedostaci laminata su, među osnovnima, oblikovna ograničenost, jer se laminat uglavnom proizvodi u velikim dimenzijama dasaka, tako da u obzir dolazi samo usporedno polaganje. Laminat ima slabo prigušivanje odjeka zvuka u prostoriji u odnosu na masivni parket, slabiju toplinsku izolaciju, sklizav je u mokrom ili vlažnom stanju površine, te se ne da obnavljati. Kada trenjem obuće, naime, dođe do potrošenosti gornjeg sloja i tiskane slike na papiru, pojavljuju se neugledne bijele površine – najčešće uz bridove ili čela dasaka. Dakle, za razliku od masivnih drvenih podova, koji se mogu popravljati brušenjem i obnavljanjem površine, praktično jedini način popravka laminata je – izmjena poda. Pri tome se iskorišteni laminat teško može rabiti za druge proizvode, jer se rastavljanjem ošteti „klik“ spoj na daskama, pa preostaje samo usitnjavanje i gorenje. Ovo treba pak provoditi u incineratorima s posebnim filtrima i odlaganjem pepela, jer vlaknatice i obložne folije sadrže toksične supstance (npr. formaldehid).

Srednjica laminata, ukoliko je načinjena od kvalitetne vlaknatice, ima bolju oblikovnu i dimenzijsku stabilnost od masivnog drva. Bubri i uteže mnogo manje u poprečnim smjerovima, i to jednolikije nego što je to slučaj kod masivnog drva (čak do deset puta manje). Debljinsko bubrenje, međutim, veće je nego kod masivnog drva (oko 7% u higroskopskom rasponu). Štoviše, kad vlaknatica jednom nabubri, pa se izloži suhoći, onda više ne utegne na početne dimenzije, nego ostaje „raširena“. Kod masivnih su drvenih podova dimenzijske promjene u velikoj mjeri reverzibilne: nakon vlaženja, naknadnim sušenjem drvo uteže na manje ili početne dimenzije. S obzirom da je kvalitetan laminat površinski otporan na vodu, lako se održava pranjem i u prostorima javne namjene (npr. vježbaone, butici i manje trgovine, ulazni prostori javnih zgrada) smatra se da je laminat potpuno imun na djelovanje vode. Je li tome stvarno tako, pokazat će sljedeći primjer iz prakse.

3. SLUČAJ DEFORMACIJA LAMINATNOGA PODA

Predmet pregleda bila je podna podloga – cementni estrih – i laminatne ploče koje su ugrađene u jednom poslovnom objektu na više etaža. Na spomenutoj zgradi su ljeti izvedene klasične cementne glazure s dodatkom aditiva za brzo sušenje u debljini 4–7cm. Na površini zgrade od preko 2000m2 postavljene su laminatne parketne ploče velikih dimenzija (600x600x10mm ili 1000x1000x10mm) koje su bile pravilno uskladištene na zgradi. Zgrada je u jesen bila grijana plinskim topovima, te je izvedeno djelomično polaganje podova (u kancelarijskim prostorima) koji su se već nekoliko dana nakon polaganja počeli koritaviti.

U zimskim mjesecima izvedeno je ponovno polaganje uz uvođenje dilatacija, ovaj puta preko 5mm debele, tvrde, upjenjene i kaširane podložne spužvice. Laminat je namijenjen za opći promet u javnim komercijalnim prostorima (klasa 33), te bi se očekivalo da je otporan na vodu i vlagu. I novopoloženi laminat, međutim, koritavio se prema gore po cijeloj dimenziji ploče (slika 1). Posebno treba napomenuti da je istovremeno lijepljenjem postavljan i parket u dijelovima susjednih kancelarijskih prostorija, koji niti se odizao niti odvajao, niti uopće koritavio bridovima prema gore (slika 2).

3. 1 MJERENJA I NALAZ

U trenutku mjerenja zgrada je bila kompletno opremljena stolarijom, bez tragova vlaženja građevinske konstrukcije. Klimatski uvjeti su bili stabilni, iznose oko 18 °C i 50% rel. vlažnosti zraka (uz vanjske uvjete ca 16 °C i 60 % r.v.z.), a na svim katovima ugrađena je stolarija a prostorije se mjestimično prozračuju. Temperatura poda nepoloženoga prostora iznosi između 15 i 17 °C. Ovo pokazuje da su elementi građevne konstrukcije stabilizirani i kondicionirani ispod sobnih uvjeta. Pri ovim uvjetima dolazi do relativno sporog isušivanja građevnih materijala.

Slike 1 i 2. Podna ploha od laminata u sredini kancelarijskog prostora (lijevo) iskazuje zamjetnu koritavost, a u prostoru hodnika (desno) ne vide se greške parketnih dasaka.

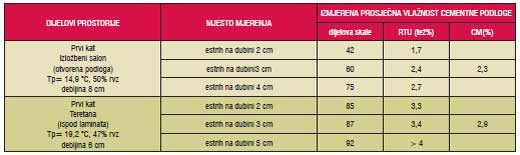

Mjerenje je izvršeno bilježenjem relativne vlažnosti i temperature zraka, temperature poda, sadržaja vode parketa i njegovoga gradijenta po debljini. Rezultati svih mjerenja usklađeni su bez nepredvidivih rasipanja, a sumarne vrijednosti prikazane su u tablici 1.

Posebno je provedeno mjerenje nevezane vode karbidnom metodom (CM uređajem) na otvorenom dijelu poda (nepoloženi prostori gdje će se kasnije polagati laminat velikih dimenzija,) i teretane uz kancelarije (ispod položenog laminata), kako bi se točno utvrdila količina vode zaostala u cementnom nasipu nakon kompletnog vezanja agregata. Rezultati svih mjerenja prikazani su u tablici 1.

Cementna podloga u izložbenom salonu na katu iskazuje sadržaj vode sa znatnim gradijentom, uglavnom ispod dozvoljene granice od 3,0%, ali velike debljine podloge i rizično visoke vlažnosti u dubini. Usporedno s time, podloga pokazuje i iznos nešto viši od 2% po CM metodi, što je gornja dozvoljena CM granica za polaganje parketa. U podlozi još postoji izvjestan gradijent vlažnosti odozdo prema površini, koji dovodi do postupne migracije vlage u jako suhi laminat i do njegovog blagog koritavljenja koje se jako primjećuje zbog velikih dimenzija ploča. Preporučili smo početi s parketarskim radovima tek nakon dodatnog isušivanja te uz kontrolu klimatskih uvjeta i daljnje nastavljanje održavanja sobnih stambenih uvjeta temperature i rel. vlažnosti zraka.

U kancelarijskim prostorima, međutim, ne samo da nisu bili ostvareni uvjeti koji bi omogućivali polaganje drvenih podnih obloga, nego su bili znatno iznad dozvoljenih granica za izvođenje radova (usp. HRN U.F2.016 točka 5.3.1. i DIN 18365). Očito je da je difuzija kroz higroskopnu i slabo propusnu oblogu, kao što je lakirano drvo u debljini od 22mm, dovoljno intenzivna da se omogući postupna migracija vode bez velikoga gradijenta koji bi doveo do koritavljenja dasaka. Kod laminata, međutim, koji ima i znatno niži proizvodni sadržaj vode nego parket, male je debljine a gornji sloj je paronepropusan, dolazi do gradijenta i bubrenja rubnih (nezaštićenih) zona koje prouzroče koritavljenje prema gore.

U kancelarijskim prostorima, međutim, ne samo da nisu bili ostvareni uvjeti koji bi omogućivali polaganje drvenih podnih obloga, nego su bili znatno iznad dozvoljenih granica za izvođenje radova (usp. HRN U.F2.016 točka 5.3.1. i DIN 18365). Očito je da je difuzija kroz higroskopnu i slabo propusnu oblogu, kao što je lakirano drvo u debljini od 22mm, dovoljno intenzivna da se omogući postupna migracija vode bez velikoga gradijenta koji bi doveo do koritavljenja dasaka. Kod laminata, međutim, koji ima i znatno niži proizvodni sadržaj vode nego parket, male je debljine a gornji sloj je paronepropusan, dolazi do gradijenta i bubrenja rubnih (nezaštićenih) zona koje prouzroče koritavljenje prema gore.

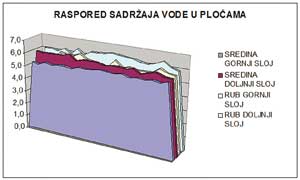

Slika 3. Dijagram rasporeda sadržaja vode u pojedinim zonama laminatnih ploča

Slika 3. Dijagram rasporeda sadržaja vode u pojedinim zonama laminatnih ploča

Bez grijanja nema znatnog temperaturnoga gradijenta, pa je difuzija kroz higroskopne materijale vrlo slaba. Time se može reći da se nije moglo očekivati da se isušivanjem podloge građevinskim dehumidifikatorima sadržaj vode podloge smanji ispod 2% CM vrijednosti tijekom dva do tri mjeseca. Čak i tada bi polaganje širokog laminata, bilo riskantno za pojavu grešaka koje bi bile takvog intenziteta i učestalosti da bi se zahtijevala obnova podne plohe.

3.2 LABORATORIJSKI POKUS

S podne plohe ispitivanog objekta izuzete su prema gore izvijene i iskoritavljene laminatne ploče 600x600x10mm. Jedna ploča ispiljena je na pruge širine 40mm posebno uz rubne zone te posebno iz središnjeg područja. Te su pruge zatim prepiljene po pola tako da zaostanu odvojene plohe gornje i doljnje zone ploče, koje su zatim ispiljene na po 20 uzoraka iz svake zone, približnih dimenzija 40 x 70mm. Gravimetrijskim određivanjem sadržaja vode (sušenjem na 103 + 2 °C tijekom 24 h) pokušalo se utvrditi postoji li razlika u sadržaju vode pojedinih zona ploče koja bi uvjetovala lokalizirano bubrenje i shodnu posljedičnu deformaciju.

Nakon raspiljivanja po debljini, oba sloja ploče – i onaj uz gornji i uz doljnji sloj (foliju) ostali su izvijeni u izvornom smjeru i intenzitetu. Druga izuzeta izvijena ploča ostavljena je cijela, u klimatskim uvjetima standardne laboratorijske klime (22 °C i 55 + 2 % r.v.z.) u vertikalnom položaju na kondicioniranju i ona se u roku od 48 sati potpuno izravnala. To naznačuje da je deformacija ploča uvjetno trajna tj. da nije posljedica postojećh zaostalih naprezanja između sloja folije i sloja središnje HDF ploče, ili različitih naprezanja gornje i doljnje folije (u tom bi se slučaju pruge nakon raspiljivanja oslobodile naprezanja i izravnale, ili bi se gornja ploha izvinula prema gore, a doljnja prema dolje). Dokaz ovoj pretpostavci smo potražili u vrlo preciznom mjerenju sadržaja vode pojedinih zona izvijene ploče.

REZULTATI I ANALIZA

Iz rezultata sa dijagrama na slici 3 vidljivo je da postoje male, ali vrlo konzistentne razlike u sadržaju vode pojedinih zona ploča. Raspored ispod gornje folije vrlo je ujednačen, a vrijednosti sadržaja vode niske, oko 5,5% na sredini. Vidljivo je da je doljnja zona ploča vlažnija od gornje, te da je rub vlažniji od sredine. Time ukupni raspon srednjih vrijednosti sadržaja vode od najsuhlje zone (sredina gore) do najvlažnije zone (rub dolje) iznosi 0,7%.

Pretpostavljamo da je preuzimanje vode odozdo na spojevima ploča dovelo do vrlo malog, ali ravnomjerno raspoređenog navlaživanja rubnih doljnjih zona ploča. To je uzrokovalo bubrenje rubne zone i koritavljenje cijele ploče prema gore (slično kao kad bismo rub papira ili kartona nakratko navlažili). Kako spajanjem ploča kod polaganja zaostaje uska reška s doljnje strane rubova, a rubovi nisu lijepljeni, jasno je da je navlaživanje na rubovima malo izraženije nego na sredinama ploča. Iako je gradijent vlažnosti po debljini ploča malen (samo oko 0,4 % u svakoj zoni), on je očito dovoljan da prouzroči zonsko bubrenje doljnjeg dijela ploče, te jače bubrenje rubova od sredine. Takvo bubrenje na ovako velikim dimenzijama ploča uvjetuje njihovo koritavljenje prema gore. Iskustvo profesionalaca u ovom području potvrdilo je naša mjerenja i pretpostavke u smislu usmenog priopćenja gđe Tanje Lukačević iz tvrkte CONTY PLUS d.o.o. iz Zagreba. Prema njezinom iskustvu, laminatne ploče velikih četvrtastih oblika vrlo su osjetljive na vlagu, čak i na relativnu vlagu zraka, iako su deklarirane u razred za javnu uporabu visokog intenziteta. Deformacije kod daščanih oblika laminata znatno se manje primjećuju, pa su i reklamacije mnogo rjeđe.

Pretpostavljamo da je preuzimanje vode odozdo na spojevima ploča dovelo do vrlo malog, ali ravnomjerno raspoređenog navlaživanja rubnih doljnjih zona ploča. To je uzrokovalo bubrenje rubne zone i koritavljenje cijele ploče prema gore (slično kao kad bismo rub papira ili kartona nakratko navlažili). Kako spajanjem ploča kod polaganja zaostaje uska reška s doljnje strane rubova, a rubovi nisu lijepljeni, jasno je da je navlaživanje na rubovima malo izraženije nego na sredinama ploča. Iako je gradijent vlažnosti po debljini ploča malen (samo oko 0,4 % u svakoj zoni), on je očito dovoljan da prouzroči zonsko bubrenje doljnjeg dijela ploče, te jače bubrenje rubova od sredine. Takvo bubrenje na ovako velikim dimenzijama ploča uvjetuje njihovo koritavljenje prema gore. Iskustvo profesionalaca u ovom području potvrdilo je naša mjerenja i pretpostavke u smislu usmenog priopćenja gđe Tanje Lukačević iz tvrkte CONTY PLUS d.o.o. iz Zagreba. Prema njezinom iskustvu, laminatne ploče velikih četvrtastih oblika vrlo su osjetljive na vlagu, čak i na relativnu vlagu zraka, iako su deklarirane u razred za javnu uporabu visokog intenziteta. Deformacije kod daščanih oblika laminata znatno se manje primjećuju, pa su i reklamacije mnogo rjeđe.

4. ZAKLJUČAK

Prostor kod kojega podloga nije potpuno isušena najbolje je koristiti bez položenoga poda, eventualno obloženoga građevinskim drvnim pločama ili tekstilnom oblogom, koje bi omogućile postupnu difuziju, oko godinu dana. To bi omogućilo bar približno normalno korištenje prostorija, bez rizika od polaganja drvnih obloga (parketa ili laminata). Nakon godinu dana normalne uporabe, ventilacije i isušivanja, situacija bi se stabilizirala, pa bi se tada mjerodavno ocijenilo stanje i način izvedbe podnih ploha.

Druga je mogućnost da se pod otvori, još čeka prirodno difuzijsko isušivanje tijekom grijanja 6 do 8 tjedana, pa ako se u navedenom razdoblju sadržaj vode podloge spusti ispod 3% HGR (tj. 2% po CM metodi) tada se može izolirati podlogu i uzlaz zida epoksidnim paronepropusnim premazom, te ponovno položiti laminat.

5. LITERATURA

Thoemen, H.; Irle, M.; Šernek, M.; Eds. (2010): Wood-based panels – an introduction to specialists. London: BrunelUniversity Press. © COST Office, 2010

HRN EN 13329:2008: Laminatne podne obloge – Elementi s površinskim slojem na bazi aminoplastičnih termostabilnih smola – Specifikacije, zahtjevi I ispitne metode (EN 13329:2006+A1:2008)