U nas se još uvijek velika većina drvenih podova u stambenim zgradama, u uredima i u sportskim objektima površinski obrađuje lakom. To je prevlaka koja tvori koherentan- tvrd i cjelovit film na površini drva te bitno utječe na estetske osobine drvene podne plohe – sjaj, punoću filma i ton boje drva. Važnije je, međutim, da lak poglavito određuje i važne tehničke osobine plohe, kao npr. površinsku tvrdoću, otpornost na ogrebotine, trošenje i udar. Stoga lak mora s drvom ostvariti čvrstu i trajnu vezu prianjanja – adheziju. O tome kako ostvariti dobru adheziju ne piše se mnogo, jer o njoj brinu proizvođači materijala za površinsku obradu, pa ako radimo prema uzancama struke i uputama proizvođača laka, ostvarit ćemo odličnu adheziju laka na drvo. Ovdje govorimo o greškama koje se mogu javiti zbog malih previda ili nepoznavanja postupka otvrdnjavanja laka, pri čemu mogu nastati ružne, skupe i nepopravljive štete: ljuštenje laka.

- SLUČAJ – LJUŠTENJE ZBOG NESKLADA PREMAZA

Na dva ćemo primjera iz prakse pokazati osnovne uzroke slabe adhezije i posljedično ljuštenje laka. Prvi slučaj desio se na punodrvnom, masivnom mozaik parketu ugrađenom u reprezentativnim prostorijama jednoga poslovno-privatnog kompleksa.

U spomenutom objektu postavljen je hrastov mozaik parket koji je uvezla i instalirala jedna inozemna tvrtka, a naknadnu sanaciju je trebala načiniti druga, domaća tvrtka. U razdoblju od približno šest mjeseci nakon polaganja došlo je do pojave nekoliko grešaka na parketnoj oblozi u vidu pojave bijelih mrlja i mjestimičnog odlupljivanja laka od podloge, te je trebalo utvrditi razlog pojave greške i predložiti način saniranja.

Hrastov je parket postavljen u jesen polaganjem u polja pravokutnog sloga unakrsne orijentacije. Postavljanje je izvedeno na postojeću cementnu podlogu koja je hidroizolirana razmatanjem bitumenske ljepenke, preko koje su na zvučno-apsorpcijsku spužvicu uvijanjem postavljene OSB građevinske ploče, na koje je parket položen lijepljenjem dvokomponentnim silikonskim parketnim ljepilom. Parket je toniran uljnim močilom MYLANDS Oil Stain (Medium Oak) i zaštitno obrađen vodotopivim polumat lakom za parkete BONA Traffic. Nisu dostavljeni podaci o mjerenjima uvjeta na zgradi pri lakiranju niti o ostalim detaljima postupka lakiranja (broj nanosa, tijek otvrdnjavanja itd), ali se iz opisa konstrukcije može pretpostaviti da nije bilo vlaženja iz podloge.

Pod je u zgradi rabljen samo sporadično, pri izvedbi završnih dekoracija prostora, tijekom cijele zime u stambenim klimatskim uvjetima centralnog grijanja. Prema navodima korisnika objekta, početkom ožujka sljedeće godine došlo je do pojave prvih oštećenja laka u vidu bijelih mrlja, koje se na mjestima (naročito uz bridove daščica) odlupljuju i odvajaju kao slobodan film laka. Na mjestima gdje je pod bio zaštićen papirom i ljepivom trakom pri završnim radovima, primjećeno je odlupljivanje filma na mjestima odizanja ljepive trake.

Pod je u zgradi rabljen samo sporadično, pri izvedbi završnih dekoracija prostora, tijekom cijele zime u stambenim klimatskim uvjetima centralnog grijanja. Prema navodima korisnika objekta, početkom ožujka sljedeće godine došlo je do pojave prvih oštećenja laka u vidu bijelih mrlja, koje se na mjestima (naročito uz bridove daščica) odlupljuju i odvajaju kao slobodan film laka. Na mjestima gdje je pod bio zaštićen papirom i ljepivom trakom pri završnim radovima, primjećeno je odlupljivanje filma na mjestima odizanja ljepive trake.

Evidentno je da je do grešaka dolazilo zbog nedovoljne adhezije laka na drvenu podlogu. Razlozi mogu biti neodgovarajuća priprema podloge, neodgovarajuća priprema laka, te star ili smrznuti lak. Vlažnost podloge ili parketa nije upitna, jer je izmjereni sadržaj vode OSB ploče na mjestu izuzimanja uzorka iznosio 9%, a parketa 9 – 11%.

Odljušteni film laka debljine je 65 – 75µm, iskazivao je ravnomjernu debljinu, elastičnost i čvrstoću, te se moglo zaključiti da je lak bio odgovarajuće kvalitete i da je nanešen u bar dva sloja male, ali odgovarajuće debljine. Lak nije bio oštećen tekućinama ili otapalima tijekom dekoracijskih radova.

Da bi se provjerila adhezija laka (kompatibilnost elemenata sustava površinske obrade) proveden je test ispitivanja prionljivosti na uzorcima s lica mjesta te na novim uzorcima obrađenim istim materijalima kao i na zgradi, ali u kontroliranim uvjetima, metodom PATTI (po američkom standardu ASTM D 4541). Za usporedbu su pripremljeni i kontrolni uzorci laka na netonirano drvo hrasta te uzorci pripremljeni s usporednim, također vodotopivim lakom (SUPRA WS Duo njemačke trvrtke LOBA). Močilo je nanešeno utrljavanjem pamučnom krpom do željenog tona boje, penetracija je miminalna. Lakovi su naneseni kistom u tri sloja sa sušenjem i međubrušenjem (granulacija 220) svaka 24 sata.

Iz rezultata je vidljivo da sustav primijenjenog laka, iako odličan kod izravnog nanošenja na drvo, ne pokazuje prionljivost na površini obrađenoj uljnim močilom koja bi bila zadovoljavajuća. Nakon kondicioniranja, početna adhezija laka BONA smanjena je za više od 40%. Razlika između vrijednosti adhezije na uljenoj podlozi izmjerena na uzorcima s lica mjesta i na onima iz laboratorija može se objasniti nanošenjem laka na močeno drvo u kraćem razdoblju sušenja nego što je primijenjeno u laboratorijskim ispitivanjima. Osim toga, napetosti u filmu, koje su se razvijale tijekom prvih 6 mjeseci uporabe zbog grijanja, sušenja i gibanja drva, nastavno su doprinosile slabljenju veze laka i drva. Usporedni lak LOBA pokazao je nešto veću vrijednost adhezije na uljem obrađenom drvu, ali još uvijek 35% nižu nego što je to bila adhezija originalnog laka na neobrađenu, sirovu drvnu površinu. Iz ovih pokazatelja je jasno vidljivo da uljno močilo nije kompatibilno s vodotopivim lakovima za parket i da je to bio uzrok greške koja se pojavljivala sporadično po cijeloj površini poda, a s vremenom uporabe se mogla samo još i proširiti.

Iz rezultata je vidljivo da sustav primijenjenog laka, iako odličan kod izravnog nanošenja na drvo, ne pokazuje prionljivost na površini obrađenoj uljnim močilom koja bi bila zadovoljavajuća. Nakon kondicioniranja, početna adhezija laka BONA smanjena je za više od 40%. Razlika između vrijednosti adhezije na uljenoj podlozi izmjerena na uzorcima s lica mjesta i na onima iz laboratorija može se objasniti nanošenjem laka na močeno drvo u kraćem razdoblju sušenja nego što je primijenjeno u laboratorijskim ispitivanjima. Osim toga, napetosti u filmu, koje su se razvijale tijekom prvih 6 mjeseci uporabe zbog grijanja, sušenja i gibanja drva, nastavno su doprinosile slabljenju veze laka i drva. Usporedni lak LOBA pokazao je nešto veću vrijednost adhezije na uljem obrađenom drvu, ali još uvijek 35% nižu nego što je to bila adhezija originalnog laka na neobrađenu, sirovu drvnu površinu. Iz ovih pokazatelja je jasno vidljivo da uljno močilo nije kompatibilno s vodotopivim lakovima za parket i da je to bio uzrok greške koja se pojavljivala sporadično po cijeloj površini poda, a s vremenom uporabe se mogla samo još i proširiti.

Predloženo je da se sav parket obrusi, pokita, samo nekoliko dana kondicionira, tonira kompatibilnim močilom (vodenim močilom ili eventualno nitro močilom) te odmah ponovno polakira. S obzirom da je penetracija uljnog močila vrlo mala, brušenje ne bi bitno smanjilo debljinu parketa, niti zahtijevalo opsežne korekcijske radove. Nakon takve sanacije korisnici prostora su upozoreni da trebaju osigurati pravilne mikroklimatske uvjete, koji i zbog zdravstvenih razloga i ugode boravka trebaju iznositi najmanje 19°C i 55- 65% relativne vlažnosti zraka.

- SLUČAJ – LJUŠTENJE ZBOG PREKOMJERNOG STVRDNJAVANJA LAKA

Drugi slučaj dogodio se kao pojava ljuštenja slojeva površinske obrade podne obloge – klasičnog masivnog parketa ugrađenog u prostoru jedne školske dvorane za tjelesnu kulturu.

U kolovozu, za vrijeme ljetnoga odmora, izvedeno je saniranje školske dvorane za tjelesnu kulturu skidanjem prethodnoga parketa, polaganjem 16mm debelih OSB ploča (2 sloja) te lijepljenjem tzv. „dvoranskog“ jasenova parketa u dimenzijama 600x70x21mm. Za površinsku obradu je korišten sustav dvokomponentnog poliuretanskog laka, u polumat izvedbi, s deklariranim protukliznim svojstvima. Prema iskazu parketara koji je izvodio pod, sustav se sastoji od „impregnacije“ (tj. temeljnog laka) i tri sloja laka, što odgovara napucima. Izveden je i jedan sloj više nego što preporučuje proizvođač laka. Lak je nanešen u dva završna sloja, zatim su iscrtavane linije te je nanešen završni sloj laka. Istim lakom i istim načinom su površinski obrađene učionice u novom dijelu školske zgrade, s time da tamo nije bilo problema ljuštenja.

Proizvođač laka izdaje upute za uporabu u kojima se navode potrebe brušenja i usisivanja drvne podloge te nanošenje laka u tri sloja. Između prvog i drugog (završnog) sloja preporučuje se međubrušenje. Napominje se potreba održavanja odgovarajućih klimatskih uvjeta tijekom lakiranja, razdoblje sušenja od 4 do 6 sati do sljedećeg sloja, ali nema iskaza o najvećem vremenskom rasponu između pojedinih slojeva. Lak je suh nakon 24 sata, a spreman za uporabu 48 sati nakon zadnjeg nanošenja laka.

Na objektu je izvršen pregled, mjerenje adhezije te izuzimanje uzoraka za laboratorijska mjerenja. Uzorci sa zgrade izuzeti su sa mehanički neoštećenog mjesta, na područjima slobodnog odvajanja filma, bez tragova prljavštine i sredstva za čišćenje, te su kondicionirani tijekom 3 dana u normiziranim uvjetima (23 + 2°C, 50 + 5% rel. vlažnosti zraka). Nakon toga su na licima daščica na zgradi izvršena mjerenja površinskih svojstava križnim zarezivanjem mrežice prema važećoj normi: HRN EN 14354:2004 (Drveni podovi – određivanje adhezije i elastičnosti laka te odvajanjem ljepive trake s tragovima odvojenih čestica laka).

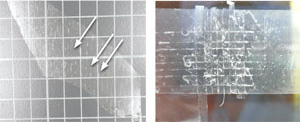

Mjerenje adhezije provedeno je zarezivanjem križne mrežice višestrukim klinastim sječivom i odvajanjem odvojenih segmenata ljepivom trakom. Na slici 7 je vidljivo da su praktično svi segmenti mrežice laka odignuti, pa prema etalonu u dodatku E norme HRN EN 14354 lak dobija ocjenu 5, tj. vrlo slabu adheziju.

Odignuti su filmovi izuzeti s nekoliko mjesta na dvorani. Postoje različita raslojavanja u sustavu laka. Negdje se odiže samo zadnji sloj laka, kao na rubovima i na smeđoj prugi, ili preko pruga – linija sportskih borilišta, koje su crtane nakon drugog, a prije trećeg, završnog sloja laka. Ovakav film, mjeren mikrometrom, ima debljinu od cca 65µm, gladak je na poleđini i bez tragova brušenja. Na mjestima ljuštenja debljeg filma odvaja se sloj debeo cca 110µm, gladak je na poleđini, te ne pokazuje tragove brušenja, ali pokazuje mjesta propadanja filma u pore drva. Nakon što je dvorana završena naknadno su iscrtane narančaste linije, no i one se odvajaju od zadnjega sloja laka. Očito je da su premazi nanešeni u odgovarajućoj količini nanosa, ali da s nekog razloga nije ostvareno odgovarajuće dugotrajno prianjanje.

Odignuti su filmovi izuzeti s nekoliko mjesta na dvorani. Postoje različita raslojavanja u sustavu laka. Negdje se odiže samo zadnji sloj laka, kao na rubovima i na smeđoj prugi, ili preko pruga – linija sportskih borilišta, koje su crtane nakon drugog, a prije trećeg, završnog sloja laka. Ovakav film, mjeren mikrometrom, ima debljinu od cca 65µm, gladak je na poleđini i bez tragova brušenja. Na mjestima ljuštenja debljeg filma odvaja se sloj debeo cca 110µm, gladak je na poleđini, te ne pokazuje tragove brušenja, ali pokazuje mjesta propadanja filma u pore drva. Nakon što je dvorana završena naknadno su iscrtane narančaste linije, no i one se odvajaju od zadnjega sloja laka. Očito je da su premazi nanešeni u odgovarajućoj količini nanosa, ali da s nekog razloga nije ostvareno odgovarajuće dugotrajno prianjanje.

Do razlistavanja po slojevima laka može doći uslijed četiri glavna razloga:

- Ako komponente sustava nisu kompatibilne (npr. na nitro temelj se stavlja dvokomponentni lak, ili ako se na UV akrilni tvorničko naneseni lak nanosi vodeni lak za ručno nanošenje)

- Ako je među pojedinim „rukama“ laka došlo do otvrdnjavanja duljeg od vremena potpunog stvrdnjavanja, a pogotovo nakon 3-4 dana

- Ako među pojedinim nanosima laka nije provedeno odgovarajuće međubrušenje (fino brušenje ili poliranje)

- Ako je zbog starosti laka došlo do migracije komponenti na površinu laka koje umanjuju kvašenje sljedećeg sloja.

U prvom slučaju jasno se vidi odvajanje velikih ploha debeloslojnog filma s temeljnog sloja na parketu. Ovo svjedoči o neodgovarajućem brušenju impregnacije, što je i parketar iskazao u svom opisu posla.

Izvjesno je da su drugi i treći slučaj glavni razlozi greške na sportskoj dvorani, jer sami naručitelji iskazuju da je do odlupljivanja dolazilo u mjestimičnim „krpama“, s time da je međubrušenje manje iskazani faktor, jer je na leđnoj strani odignutog filma laka vidljiva glatka površina a ne hrapava. Kakogod, nakon stajanja i dulje od 4 dana nakon završetka prethodnoga sloja (zbog crtanja linija i stanke za vikend) najizvjesnije je da je došlo do manjka adhezije zadnjeg sloja na prethodno nanešeni sustav. Do slabije adhezije je došlo zbog prekomjernog otvrdnjavanja filma i nemogućnosti da dvokomponentni poluretanski lak, koji ne otapa prethodni potpuno umreženi sloj, ostvari dobro prianjanje i otvrdnjavanje.

Četvrti slučaj nije puno vjerojatan, jer se kod laka, kod kojeg odbojne tvari migriraju na površinu filma, prvo primjećuje neodgovarajuće razlijevanje i pojava kratera („narančine kore“). To bi predstavljalo teškoću za majstora podopolagača, pri čemu mu ne bi zaostajala odgovarajuća estetska i tehnička kvaliteta površine, a pojava kratera bi izazvala trenutne reklamacije (što nije bio slučaj), a ne prigovore nakon dužeg vremena u uporabi.

Starost laka vjerojatno nije razlogom greške, jer bi podopolagač odmah primijetio da se prestarjeli lak ne razlijeva dobro ili da površina zaostaje mutna. Kakogod, proizvođač laka je odgovoran što proizvod nije opremio odgovarajućim podacima. Proizvođač laka nema ispitna izvješća o protukliznom svojstvu laka (Određivanje klizavosti drvenih podova – test njihalom prema HRN EN 13036-4, kako to zahtijeva norma za športske podove HRN EN 1490), niti izvješća o mjerenjima ili ispitivanjima svojstava laka prema HRN EN 13696 (Određivanje elastičnosti površine i otpornost na udar), odnosno prema HRN EN 14354 (Ispitivanje elastičnosti laka i mjerenje adhezije). Proizvođač na originalnim metalnim kontejnerima, ne deklarira šaržu (broj partije) proizvodnje, niti datum proizvodnje, uvjete skladištenja ili rok trajanja, tako da se ne može utvrditi ispravnost stanja laka u doba isporuke i otvaranja te se ne može slijediti isporučeni materijal do arhivirane količine iz proizvodne partije. Ukoliko proizvođač laka, međutim, želi otkloniti odgovoronst sa sebe u sličnim slučajevima, treba osigurati odgovarajuće dokumente koje propisuju pravni akti (Zakon o prostornom uređenju i gradnji, Pravilnik o nadzoru građevnih proizvoda, Zakon o zaštiti potrošača).

- OSTALI MOGUĆI RAZLOZI LJUŠTENJA LAKA

Predugi vremenski razmak između nanošenja slojeva

Poliuretanski dvokomponentni temeljni i završni lakovi vrlo brzo postižu vrlo visoku površinsku tvrdoću. Temeljni lakovi otvrdnu puno prije nego završni, jer je i kemizam njihove reakcije brži. Naime, temeljni lakovi su već za 2 do 4 sata spremni za brušenje i preklapanje sa završnim lakom. Ponekad se može dogoditi ljuštenje, ako se temeljni lak ostavi nepremazan i do drugog dana, upravo iz razloga jer je temeljni lak već nakon 24 sata površinski prilično tvrd. Ukoliko se na takvu površinu nanese sloj laka, a temelj se prethodno ne obrusi, ljuštenje će se zasigurno pojaviti – ako ne odmah, kada prvi sloj osuši, onda nakon desetak dana.

Taj je slučaj vrlo čest na zgradama gdje su parketari primorani polakirati jedan sloj laka ili temelja, a zatim otići s objekta, pa se vratiti da polakiraju završni sloj nakon više od 2 tjedna. U tih 2 tjedna najčešće kroz objekt prođe „vojska“ keramičara i stolara koji osim što hodaju po parketu, koriste razne silikonske kitove za lijepljenje pločica i uglavljivanje dovratnika, a taj materijal, nažalost, vrlo često završi na parketu. Kada parketar dođe na objekt, on prvo počisti, usiše površinu i onda počinje sa međuslojnim brušenjem. Tim postupkom on nahrapavi površinu, ali isto tako raznese ostatke silikona po cijeloj površini parketa. Kada se počne s lakiranjem ponekad se odmah primijeti utjecaj silikona, a to izgleda kao „bježanje“ laka s površine, poput ulja na vodi. Ako se to ne dogodi prisutni silikon će zajedno s pretvrdom površinom laka nakon mjesec ili dva izazvati ljuštenje.

Naknadno lakiranje gotovog parketa

Gotovi parketi koji su najčešće obrađeni sa 6 do 7 slojeva UV-otvrdnjavajućeg akrilnog laka, odlikuju se izuzetnom tvrdoćom. Neki put korisnici požele da se visoki sjaj postigne dodatnim lakiranjem klasičnim PU lakovima; u tom se slučaju gotovi parket mora obavezno površinski obrusiti. Čak i tada postoji rizik da se, prilikom brušenja, po cijeloj površini raznese vosak kojim se postiže tvrdoća UV lakova; tada je industrijski lak gotovo nemoguće polakirati jer mu se površina ponaša kao staklo.

Receptura laka s previše silikona

Receptura laka za parkete sadrži silikonske aditive koji uglavnom služe za postizanje što boljeg razlijevanja i otpjenjivanja. Silikonski aditivi se grupiraju na površinu filma, jer upravo tako snizuju površinsku napetost i daju savršeno razlijevanje. Prevelika količina aditiva može prouzročiti da suhi film laka bude presklizak, što onemogućuje nanošenje još jednog sloja laka na takvu površinu. Ovo je rijedak slučaj o čemu parketari ne bi trebali voditi računa već proizvođači lakova, a oni dobro provjeravaju tehničke i tehnološke osobine materijala prije završnog puštanja u promet te bi trebali davati i sve potrebne upute za rad.

Prof.dr.sc. Hrvoje Turkulin

Martina Podbršek, dipl.ing.