Industrijski podovi su jedno od najzahtjevnijih područja prilikom izgradnje ili obnove objekta. Oštećenja koja nastaju na njima u većini slučajeva ujedno podrazumijevaju i visoke troškove obnove, a još veću poteškoću predstavljaju posredni troškovi, nastali radi ometanja ili čak i zaustavljanja proizvodnje. S tog stanovišta podovi u visokoregalnim skladištima dobivaju još više na značaju. U ovom članku predstavljamo zahtjeve koje za nesmetano djelovanje visokoregalnog skladišta moraju ispunjavati nosiva, to jest podna ploča i završni sloj poda, kao i neke postupke odnosno materijale za njihovu izvedbu odnosno sanaciju.

Skladišni sustav se kod visokoregalnih skladišta sastoji od različitih elemenata, koji moraju ispunjavati određene tehničke uvjete i zahtjeve; to su regali, hodnici, skladišni predprostor i naprave za prijevoz.

Kako se za prijevoz i opskrbljivanje regala često koriste viličari (na primjer, viličari sa bočnim pomakom, viličari sa rotirajućim vilicama ili komisionirni viličari), jedan od glavnih uvjeta za neometano i tekuće djelovanje skladišta je pod dobre kakvoće na regalnim hodnicima, izveden prema traženim zahtjevima. Regalni hodnici su putovi namijenjeni uporabi regala unutar skladišnog prostora. Mogu biti široki (kada je regalni hodnik barem 1000 milimetara širi od širine prijevoznog uređaja sa teretom) ili uski (kada je sigurnosna udaljenost manja od 1000 milimetara). No, u oba slučaja za kakvoću podova u hodniku važe jednaki i vrlo strogi zahtjevi. O njihovom ispunjenju ovisi hoće li prijevozni uređaji djelovati sigurno i učinkovito, bez nepotrebnih zastoja i kvarova.

Regalni hodnici su putovi namijenjeni uporabi regala unutar skladišnog prostora. Mogu biti široki (kada je regalni hodnik barem 1000 milimetara širi od širine prijevoznog uređaja sa teretom) ili uski (kada je sigurnosna udaljenost manja od 1000 milimetara). No, u oba slučaja za kakvoću podova u hodniku važe jednaki i vrlo strogi zahtjevi. O njihovom ispunjenju ovisi hoće li prijevozni uređaji djelovati sigurno i učinkovito, bez nepotrebnih zastoja i kvarova.

Uvjet za funkcionalnost skladišta je i podna ploča dobre kakvoće izvedbe, i to ne samo na području regalnih hodnika, već i regala i skladišnog predprostora.

U nastavku navodimo osnovne zahtjeve za izvedbu podne ploče dobre kakvoće u skladištu te završnog sloja poda u regalnim hodnicima i skladišnom predprostoru.

NOSIVA KONSTRUKCIJA (PODNA PLOČA)

Podna nosiva konstrukcija skladišta je većinom armirano-betonska ili mikroarmirana betonska ploča. Njezine dimenzije i mehaničke osobine korištenog betona određuju se na temelju statičkog izračuna, zasebno za opterećenja ispod regala i na prijevoznim putovima.

Vrlo značajan uvjet kojega mora ispuniti podna ploča je taj, da tijekom njezine uporabe ne smije doći do njezinog posijedanja ili deformiranja. Zato u okviru statičkog izračuna i dimenzioniranja ploče treba navesti i uvjete kojima mora udovoljavati podloga, dakle – temeljni pod ispod ploče.

Prilikom preuređivanja skladišta u visokoregalno skladište treba već i prije izrade nacrta provjeriti nosivost podne ploče i temeljnog poda.

Podna ploča na području regala i prijevoznih putova mora imati što je moguće manji broj fuga. Naime, one predstavljaju moguća mjesta oštećenja, prije svega ako se nalaze na prijevoznim putovima (habanje uglova, različito posijedanje ploča …). Zato je jedna od glavnih zadaća kod projektiranja podne ploče i to, da se ploča izvodi u što je moguće većim poljima, čime se dužina fuga smanjuje na minimum. To opet znači da već u fazi projektiranja treba podrobno odrediti veličinu polja, a time i raspored dilatacijskih fuga i vidljivih pukotina među njima. Uzdužne dilatacijske fuge trebaju svakako biti planirane izvan regalnih hodnika. Poprečne dilatacijske fuge, kojima položaj često puta ne možemo predvidjeti izvan regalnih hodnika, ipak treba planirati tako da one ne budu na udaru tijekom prijevoza robe, jer bi to moglo dovesti do ometanja prilikom prolaska viličara. Zato poprečnim fugama treba posvetiti posebnu pozornost. Može se preporučiti uporaba dilatacijskih uložaka, koji osiguravaju dilatiranje konstrukcije bez oštećenja.

Želimo li smanjiti broj dilatacija i povećati površinu polja, moramo odrediti odnosno ograničiti stupanj stezanja betona. Projekt mora kvantitativno odrediti stezanje te navesti sastav i uvjete ugradnje i njege betona, a pravilnom pripremom betona i izvedbom ploče osigurati da projektirane vrijednosti stezanja ne budu premašene.

S obzirom na postavljene uvjete i iskustva prikupljena u izgradnji visokoregalnih skladišta, za izvedbu podnih ploča zapravo je najprikladnija uporaba mikroarmiranih betona s ograničenim stupnjem stezanja (nestezljivi betoni). Kao mikroarmatura se prije svega koriste čelična vlakna s dodatkom ili bez dodataka polimernih vlakana odnosno mineralnih dodataka, koji osiguravaju veću iskorištenost, a time i veću učinkovitost čeličnih vlakana. Betoni, ojačani čeličnim vlaknima, pokazali su se kao vrlo dobro rješenje posebno na onim prijevoznim putovima gdje su opterećenja najveća. Tu su, pored čvrstoće betona na ugibanje i posmik, još značajna svojstva i žilavost te otpornost na udar odnosno nastajanje udubljenja pri udaru, što se bez daljnjega može postići pravilnim odabirom vrste, dužine i količine čeličnih vlakana.

S obzirom na postavljene uvjete i iskustva prikupljena u izgradnji visokoregalnih skladišta, za izvedbu podnih ploča zapravo je najprikladnija uporaba mikroarmiranih betona s ograničenim stupnjem stezanja (nestezljivi betoni). Kao mikroarmatura se prije svega koriste čelična vlakna s dodatkom ili bez dodataka polimernih vlakana odnosno mineralnih dodataka, koji osiguravaju veću iskorištenost, a time i veću učinkovitost čeličnih vlakana. Betoni, ojačani čeličnim vlaknima, pokazali su se kao vrlo dobro rješenje posebno na onim prijevoznim putovima gdje su opterećenja najveća. Tu su, pored čvrstoće betona na ugibanje i posmik, još značajna svojstva i žilavost te otpornost na udar odnosno nastajanje udubljenja pri udaru, što se bez daljnjega može postići pravilnim odabirom vrste, dužine i količine čeličnih vlakana.

Prilikom planiranja izvedbe podne ploče važan je i pravilan raspored odnosno predviđeni položaj otvora i kanala. Oni moraju ležati izvan prijevoznih putova i područja regalnih stalaža, i to na sigurnoj razdaljini – najmanje 20 centimetara od stalaže.

ZAVRŠNI SLOJ PODA

Kakvoća završnog sloja poda bitna je za neometano djelovanje svakog, a naročito visokoregalnog skladišta. Ovdje se prije svega radi o završnom podu na području prijevoznih putova i skladišnog predprostora. Završni pod mora postići zahtijevane mehaničke i fizikalne osobine te ravnost.

Uvjeti kakvoće završnog sloja poda

Završni pod mora ispunjavati brojne uvjete, od kojih su najznačajniji:

• visoka čvrstoća na ugibanja i pritisak – na prijevoznim putovima imamo posla s razmjerno visokim specifičnim pritiscima ispod kotača viličara. DIN 18 560 propisuje za prosječnu čvrstoću uporabljenog materijala na pritisak vrijednost od barem 70 megapascala odnosno za prosječnu čvrstoću na ugibanje vrijednost od 9 megapascala;

• otpornost na abraziju;

• visoka žilavost na udar;

• dobro prianjanje završnog sloja poda uz nosivu podlogu;

• napetosti u materijalu moraju tijekom opterećivanja ostati u takozvanom elastičnom području, što znači da se materijal ne smije plastično deformirati.

Pored toga, završni sloj poda ne smije biti prašnjav. Mora biti otporan na ulja i masti, koje ga mogu kemijski opteretiti uslijed rada prijevoznih uređaja. Vrlo je značajna i površinska hrapavost (glatkoća) poda, jer jako utječe na dužine pojedinih razdaljina.

Određeni uvjeti odnose se i na održavanje završnog sloja poda, prije svega u vezi uporabe sredstava za čišćenje i njegovanje podova. Sredstva koja bi uzrokovala stvaranje prekomjerno glatke površine, a time i udaljavanje propisanih razdaljina, nisu dopuštena.

Ravnost

Glavni uvjet za sigurnu i nesmetanu vožnju i uporabu viličara u visokoregalnom skladištu je ravnost završnih slojeva podova na voznim putovima – hodnicima. Zahtjevi glede ravnosti odnosno dopuštene tolerancije upravo su za hodnike visokoregalnih skladišta najstroži među svim vrstama podova. Ravnost, naime, odlučujuće utječe na dopuštene brzine prijevoznih naprava – viličara, na mirnoću vožnje i pojedinosti vezane uz utovar paleta. Tako bi prevelika odstupanja od ravnosti mogla uzrokovati sudaranje paleta s konstrukcijom regala, pomicanja i rušenje materijala na paletama te njegovo snažno i opasno drmusanje na prijevoznim sredstvima.

Već i svaka, pa i najmanja neravnina, rupa ili udubina u podu s obzirom na velike visine prijevoznih sredstava, a naročito prilikom vožnje s podignutim tovarima, uzrokuje vrlo velike čeone ili bočne pomake na vrhu prijevoznog sredstva.

Kod nas se, s obzirom na ravnost podova na prijevoznim putovima, najčešće poštuju zahtjevi koje propisuje njemački standard DIN 15185, dok se izvan prijevoznih putova obično poštuju vrijednosti koje DIN 18202 navodi za izradu podova s povišenim zahtjevima.

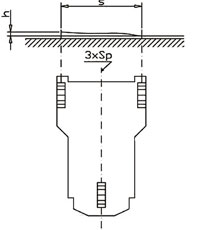

Slika 1. Visinska razlika h, širina razmaka među kotačima s i trag kotača Sp

Slika 1. Visinska razlika h, širina razmaka među kotačima s i trag kotača Sp

Pored navedenih tolerancija, na hodnicima treba poštovati i uvjete s obzirom na dopuštene neravnine (valovitosti) poda na kratkim udaljenostima. Poštujući ove zahtjeve želimo, naime, spriječiti ljuljanje viličara, što bi ujedno moglo dovesti i do velikih smetnji tijekom rada. Dopušteno odstupanje završnog poda na udaljenosti od 10 centimetara ne bi trebalo premašivati visinu od 1 milimetar.

Mjerenja kojima dokazujemo postignutu ravnost završnog sloja poda obavljaju se prema standardu DIN 18202.

Elektroprovodnost

Mnogo puta se od završnog poda u regalnim skladištima na području hodnika i skladišnih predprostora zahtijeva i odgovarajuća elektroprovodnost. Naime, tijekom vožnje prijevoznih uređaja nastaju elektrostatički naboji, koji mogu ugroziti sigurnost i ometati rad elektronske opreme u skladišnim i prijevoznim uređajima.

Da bi spriječili nastanak elektrostatičkih naboja, odvodni otpor poda ne smije biti veći od 10 megaohma. Kod skladištenja zapaljivih i eksplozivnih tvari ovi su postavljeni zahtjevi još stroži.

Materijali i postupci za izvedbu

Kao što je vidljivo iz navedenog, uvjeti kojima mora udovoljiti završni pod u hodnicima i skladišnim predprostorima visokoregalnih skladišta iznimno su zahtjevni. U cijelosti ih ispunjavaju polimerni materijali, među kojima se najčešće koriste oni na osnovi epoksidnih smola.

U načelu, završni pod sastoji se od tri osnovna sloja:

• kontaktni sloj (preimer), koji bi trebao osigurati dobro prianjanje završnog poda uz podlogu;

• izravnavajući sloj, koji omogućava postizanje zahtijevanih ravnina i odgovarajuća svojstva čvrstoće završnog poda;

• završni sloj, koji osigurava primarnu otpornost na habanje, privlačenje prašine, elektroprovodljivost, kao i – u suradnji s izravnavajućim slojem – odgovarajuću čvrstoću te otpornost na udar.

Kod sanacije podova, kod kojih je radi velikih odstupanja od zahtijevane ravnosti potrebno obaviti izravnavanje u većim debljinama, koriste se i cementno vezani materijali visokih mogućnosti (polimerizirani i sa čeličnim vlaknima ojačani betoni i žbuke).

S obzirom na iznimno stroge zahtjeve glede ravnosti završnih podova na hodnicima, osim odabira prikladnih materijala od odlučujućeg je značaja i sama izvedba. Ona zahtijeva određene zahvate koji prilikom izvedbe drugih podova nisu potrebni, odnosno ne utječu toliko na konačnu kakvoću poda. Tu se prije svega radi o pravilnom odabiru postupka izravnavanja (sustav ugrađivanja s prethodno namještenim vodilicama) i kontrolu ravnosti (laserskom tehnikom) još tijekom izvođenja radova.

U posljednje vrijeme se za postizanje ravnosti umjesto izrade slojeva koristi i postupak rezanja i brušenja podne ploče, kada se s laserski navođenim robotima podna ploča brusi do zahtijevane ravnine.

ZAKLJUČAK

Podovi u hodnicima i skladišnim predprostorima visokoregalnih skladišta su – tehnološki gledano – gotovo najzahtjevnije područje prilikom izvedbe podnih radova. Visoko postavljeni zahtjevi glede mehaničkih osobina, a prije svega ravnosti nalažu projektiranje i izvedbu dobre kakvoće, a posebno pravilan odabir materijala i tehnoloških postupaka izvedbe. Tako postavljeni zahtjevi traže kako visoku specijaliziranost, tako i iskustvo ekipe koja izvodi radove, kao i odgovarajući nadzor kakvoće materijala koji se koriste, a i radova koji se obavljaju, naročito što se tiče ravnosti izvedenog završnog poda.

Iztok Leskovar, dipl. ing. građ.

IRMA – Institut za istraživanje materijala i aplikacije, Ljubljana

Izvori

ACI Committee 302 (1998.) Guide for Concrete Floor and Slab Construction. ACI Manual of Concrete Practice, 2. dio. 302.1R-1 – 65.

ACI Committee 201 (1998.) Guide to Durable Concrete. ACI Manual of Concrete Practice, 1. dio. 201.2R-1 – 41.

Seidler P. (2004.) [1999.], [1995.] Proc. 2nd Int. Coll. Industrial floors 91, TAE Esslingen/Stuttgart.

DIN 15 185

DIN 18 202