Pucanje i savijanje betonskih podova od portlandskog cementa

Cement je hidraulično vezivo, koje se i unatoč brojnim novim građevinskim materijalima još uvijek najčešće koristi u građevinarstvu. Običan cement koji nalazimo na tržištu nazivamo portlandski cement. Tako ga je nazvao Joseph Aspdin 1824. godine, i to prema boji kamena s otoka Portlanda, koja je bila jednaka crvenkastožutoj boji stvrdnutog cementa. Vezivo je pripremio tako, da je sušio i pekao mješavinu vapnenca i gline sve dok se iz nje nije izlučio sav ugljični dioksid. Kasnije je Charles Johnson utvrdio prave omjere miješanja osnovnih sirovina – vapnenca i gline – te optimizirao njihovo pečenje na prikladnoj temperaturi. Tako portlandski cement i nakon više od 170 godina koristimo i danas. On je zapravo, i unatoč svojim brojnim lošim osobinama – prije svega kod nas – još uvijek najraširenija vrsta cementa.

Slika 1. Prikaz nedostataka betonskog poda od portland-cementa. Nastala je raspuklina radi napetosti koje na sebe nije preuzela armatura (odnosno kompenzirala pukotina), a posljedica je nepravilnog armiranja i dilatiranja poda odnosno savijanja poda radi isušivanja.

Slika 1. Prikaz nedostataka betonskog poda od portland-cementa. Nastala je raspuklina radi napetosti koje na sebe nije preuzela armatura (odnosno kompenzirala pukotina), a posljedica je nepravilnog armiranja i dilatiranja poda odnosno savijanja poda radi isušivanja.

Uobičajena osobina betona od portland-cementa, koja se građevinarima nimalo ne sviđa je činjenica, da se on skuplja pri daljnjem isušivanju na zraku normalne relativne vlage. Ako napetosti koje nastaju radi tog stezanja po jačini premašuju čvrstoću betona na vlak, pojavit će se raspukline. One su dosta izražene i često smetaju u oblogama tankoslojnih podova, izvedenima od sitnozrnatog betona odnosno cementne žbuke. Naime, tehnološko stezanje tankoslojnih betonskih podova dovodi i do snažne deformacije u okomitom smjeru zbog isušivanja, što se najbolje vidi uz nastale raspukline. To nazivamo savijanjem.

Savijanje je posljedica neravnomjernog stezanja poda, koje je radi intenzivnijeg isušivanja veće na površini i manje na spoju s podlogom. Taj se proces iz istog razloga događa i uz druge rubove ili točke prekida poda te se može još bolje vidjeti kod nešto više segregabilnih betona (taloženje čestica), koji pri kompaktiranju ‘krvare’. Izlučivanje suvišne vode prema betonskoj površini u istom smjeru povećava savijanje radi isušivanja te smanjuje čvrstoću betona na vlak i na pritisak (tlak).

Nažalost, građevinari još nisu dovoljno upoznati s time, da su zbog različite uporabe dosad bile razvijene brojne vrste cementa, koje se mogu nabaviti u nekim cementarama (i njima sličnim poluindustrijaliziranim obrtima), kao ni s promjenama u mineraloškom sastavu klinkera, a ni s dodacima cementnom klinkeru kao osnovi. Pucanje i savijanje podova može se izbjeći pravilnim izborom materijala i tehnologija, kojima je moguće poništiti većinu subjektivnih nedostataka kako kod projektiranja, tako i kod izvedbe betonskih podova od cementnog betona.

Neskupljajući betonski podovi od ekspanzivnog cementa ne pucaju

Materijal za neskupljajuće betonske podove obično sačinjavaju vezivo od portland-cementa, punilo (agregat) i voda koja se umješava. Kada koristimo agregat zrnatosti 0/4 milimetara, govorimo o cementnoj žbuki, koju ponekad nazivamo i sitnozrnatim betonom. Kada je zrnatost korištenog agregata 0/8 milimetara ili više, to je beton. Podnu oblogu u koju ugrađujemo cementnu žbuku ili beton zovemo betonskim podom, a ponekad i – ne baš točno – estrih.

Skupljanje betonske površine poda i opadanje njezine čvrstoće na vlak i na tlak često pokušavamo umanjiti tako, da na račun slabije obradivosti smanjujemo udio vode potrebne za umješavanje. U tome si možemo pripomoći i superplastifikatorima, kojima ublažavamo navedene poteškoće.

Najjednostavniji i najučinkovitiji način onemogućavanja neželjenog skupljanja cementnog betona i njegovih posljedica (raspucavanje) je modificiranje cementnog veziva, i to posrednim mijenjanjem njegovog mineraloškog sastava tako, da mu dodajemo minerale koji prilikom hidratacije povećavaju svoju zapremninu. To su kalcijevi aluminati i sulfoaluminati, kalcijevi oksidi i sulfati, a i drugi. Kada cement sadrži navedene minerale, on ekspandira i prije no što dođe do stezanja uslijed isušivanja. Zato ga nazivamo ekspanzivnim, a pokatkad i samoprenapregnutim.

U cementnom betonu pripremljenom od ekspanzivnog cementa, odgovarajuća dinamika i dostatni stupanj ekspanzije poništavaju napetosti što nastaju prilikom stezanja radi isušivanja. Tako se ekspanzivni beton dimenzijski širi u svim pravcima, za razliku od ostalih, koji se tijekom stvrdnjavanja i isušivanja savijaju. Važno je napomenuti da je ekspanzija betona uvijek onolika koliko je i kasnije stezanje, kada se beton izloži isušivanju.

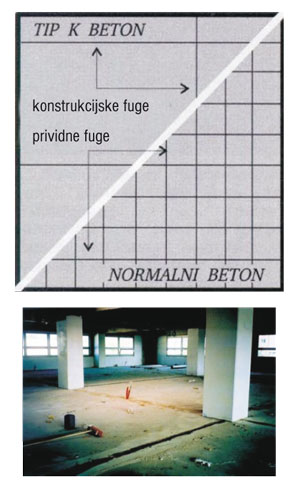

Slika 2.

Slika 2.

* Ekspanzija s kalcijevim sulfoaluminatom (kleinitom)

(nabreknut će u plastičnom i stvrdnutom stanju)

* Optimiranje sastava za pravilnu dinamiku i stupanj ekspanzije:

– priprema uzorka za kontrolu dinamike ekspanzije po ASTM C 845,

– stupanj ekspanzije može biti najviše 0,1 posto; R = 45 posto (stupanj izreagiranosti).

Ekspanzivni cement ili ekspanzivni dodatak EX za izradu neskupljajućih betonskih podova, koje nije potrebno dilatirati

U svijetu je već gotovo 50 godina poznata uporaba ekspanzivnog cementa vrste K koja označava mineral kleinit, koji je naziv dobio po A. Kleinu; on je prvi modificirao sastav običnog portlandskog cementa dodavanjem kalcijevog sulfoaluminata.

Mehanizam ekspanzije takvog cementa temelji se na tvorbi etringita, koji nastaje prilikom hidratacije kleinita uz nazočnost iona kalcija i sulfata. Etringit je mineral koji zbog svoje osobite strukture može vezati veliku količinu vode i nabreknuti. Zapremnina etringita, koja nastaje tijekom hidratacije cementa, nekoliko je puta veća od one prvotnih minerala.

Ekspanzivni cement K pripremamo tako da se osnovnom portlandskom cementu dodaje ekspanzivno vezivo. On se proizvodi prikladnim tehnološkim postupkom kao portlandski cement, i to – miješanjem osnovnih sirovinskih komponenti u izračunatom omjeru, granuliranjem sirovinskog brašna, pečenjem u rotacijskim pećima, rashlađivanjem granula i njihovim mljevenjem na određenu finoću.

Priprema ekspanzivnog cementa K:

- granuliranje sirovine,

- pečenje, i

- rashlađivanje SAK.

Nadzor kakvoće aktivnosti sulfoaluminatnog klinkera (kleinita):

- pregled pečenih granula,

- informativna ekspanzija cementne paste,

- ekspanzija cementne žbuke po ASTM C 806.

Ekspanzivno vezivo može se u određenoj količini dodati i neposredno u suhu mješavinu žbuke ili betona. Betone s ekspanzivnim cementom K ili dodatkom ekspanzivnog veziva na osnovi kleinita, pripremamo i ugrađujemo isto kao i normalne portland-cementne betone, pri čemu je površina pojedinih segmenata, odijeljenih radnim spojevima, dosta veća nego kod normalnih betona te iznosi i više od 1000 kvadratnih metara. Zapravo, ona može biti onolika, koliko možemo ugraditi tijekom jednog radnog dana. Međutim, izrada vidljivih urezanih razmaka u podovima koje pripremamo ekspanzivnim betonima nije potrebna, ako geometrijski odnos stranica površine poda (dužina : širina) nije veći od 3 : 1. Betonski podovi koje projektiramo i ugrađujemo ekspanzivnim betonom, unatoč jednopoteznoj ugradnji tako velikih dimenzija kao što je 1000 kvadratnih metara i više, ne pucaju zbog skupljanja. Zato se s punim pravom i nazivaju – neskupljajućim.

Slika 3.

Slika 3.

* Uklanjanje nedostataka betonskog poda od portlandskog cementa

Koristimo ekspanzivni cement E-1 (K) ili mineralni dodatak na osnovi kleinita EX 45 (K), koji se dodaje portlandskom cementu u količini od 10 do 15 posto.

* Nedostatak portland-cementnog betonskog poda

Uporaba portlandskog cementa zahtijeva obvezatno dilatiranje – izvedbu vidljivih ureza i potom njihovo spajanje!

Betoni koji su pripremljeni s ekspanzivnim vezivom, mogu se pripremiti u većoj plastičnoj konzistenciji od normalnih betona, pri čemu svejedno ne dolazi do ‘znojenja’. Zato su ugrađivanje i površinska obrada nesavitljivog poda lakši. Stupanj ekspanzije potrebne za kompenzaciju stezanja betona u fazi isušivanja određujemo za svaki slučaj posebno. Ovisan je o vrsti korištenog agregata i njegovoj zrnatosti, o debljini poda te o armiranju. Preporučuje se uporaba rebraste armaturne mreže, koja treba biti položena što je moguće bliže površini poda. Pritom iznad armature izvedeni betonski prekrivač treba biti dostatne debljine, koja kod sitnozrnatih betona od 0/4 i 0/8 milimetara iznosi onoliko, koliko iznosi trostruki promjer najvećeg zrna u korištenom betonu.

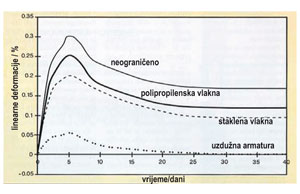

Neki autori misle da je kod podova od sitnozrnatog betona, kada se radi o tehnološkom stezanju, klasično armiranje mrežama bolje nadomjestiti mikroarmaturom od metalnih, polimernih ili staklenih vlakana. Osobno mislim da vlakna ne mogu na odgovarajući način nadomjestiti armaturnu mrežu odnosno armaturne šipke, kojima se mogu mnogo bolje nadzirati kako ekspanzija (kod ekspanzivnih betona), tako i skupljanje (kao što je vidljivo i iz grafičkog prikaza).

Slika 4. Ekspanzija – stezanje armiranih nesavitljivih cementnih žbuka. Sitnozrnati beton – cementna žbuka 0/2 mm (ekspanzija po ASTM C 806)

Slika 4. Ekspanzija – stezanje armiranih nesavitljivih cementnih žbuka. Sitnozrnati beton – cementna žbuka 0/2 mm (ekspanzija po ASTM C 806)

Osim toga, mnogo puta sam se susreo s lošom uporabom mikroarmature u betonskom podu (slabo razmiješana, grudasta polipropilenska vlakna koja ne prianjaju uz betonsku matricu, zahrđala, okomito poput bodlji stršeća metalna vlakna, alkalno neotporna staklena vlakna, koja se nakon određenog vremena – raspadaju). Slučajevi neodgovarajuće ili nekvalitetno korištene (mikro)armature postaju moguće korozijsko žarište i zato je – prije svega kod projektiranja industrijskih podova, koji su mehanički ili kemijski znatno opterećeniji – bolje predvidjeti klasično armiranje uz sva potrebna upozorenja, na primjer – o potrebi dodatnog dijagonalnog armiranja u kutovima zidova, stupova ili otvora, o pravilnom namještanju (tehnološke) armature u gornju trećinu (ili barem polovicu) poda uz uporabu razmaknica, o osiguranju kontinuiranog armiranja s preklopima…

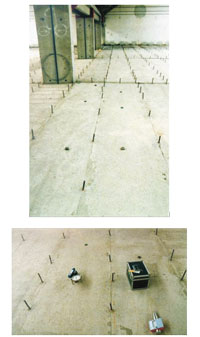

Slika 5. Neskupljajući monolitni pod. Jednopotezno ugrađivanje bez vidljivih ureza; površinsko zaglađivanje i pod nakon jednopotezne izvedbe (1 radni dan – 1 polje najmanje 30 x 12 m)

Slika 5. Neskupljajući monolitni pod. Jednopotezno ugrađivanje bez vidljivih ureza; površinsko zaglađivanje i pod nakon jednopotezne izvedbe (1 radni dan – 1 polje najmanje 30 x 12 m)

Vezni sloj za monolitno povezivanje betonskog poda AB-pločom

Betonski podovi su, s obzirom na njihovo povezivanje s podlogom, plivajući (odnosno na razdjelnom sloju) i vezni. Vezni betonski pod ugrađujemo na betonsku podlogu lijepljenjem. Sidrenjem dodatno učinkovito onemogućavamo savijanje poda na rubovima i u kutovima, a često omogućavamo bolji (monolitni) rad poda s podlogom. Lijepljenje svježeg betonskog poda izvodimo polimernim ili polimerno modificiranim mineralnim vezivima, pri čemu prianjajuća čvrstoća na vlak dodanog materijala s podlogom mora iznositi najmanje 1,5 MPa (megapascala). Polimerno modificiranim vezivom (koje – izmiješano s agregatom i vodom – nazivamo još i »pačok«) takvo se prianjanje postiže samo iznimno teško, a naročito kad je betonska podloga previše glatka odnosno premalo hrapava. Još je teže u slučajevima kada ne koristimo armaturne mreže ili ekspanzivni beton pa napetosti nastale radi savijanja premašuju čvrstoću lijepljenog spoja. Zato se uporaba polimerno- cementnih »pačoka« za povezivanje betonskih podova s podlogom ne može preporučiti.

Neskupljajući monolitni pod:

- sidrenje,

- nanošenje EP-premaza za dodatno lijepljenje svježe ekspanzivne cementne žbuke na betonsku podlogu,

- armiranje,

- dodatno betoniranje (jednopotezno ugrađivanje).

Slika 6. Neskupljajući monolitni pod (lijepljenje). Povezivanje (lijepljenje) dobetoniranog poda s podlogom; plošni nanos EP-premaza za doljepljivanje. Nanošenje valjkom prije armiranja.

Slika 6. Neskupljajući monolitni pod (lijepljenje). Povezivanje (lijepljenje) dobetoniranog poda s podlogom; plošni nanos EP-premaza za doljepljivanje. Nanošenje valjkom prije armiranja.

Slika 7. Neskupljajući monolitni pod (lijepljenje). Povezivanje (lijepljenje) dobetoniranog poda s podlogom; EP-premaz se radi doljepljivanja nanosi na pojedine točke. Nanošenje četkom nakon armiranja.

Pouzdano monolitno povezivanje svježe betonske obloge s betonskom podlogom po cijeloj površini postiže se uporabom epoksidnog ljepljivog premaza visoke kakvoće, kod kojega čvrstoća prianjanja na vlak premašuje napetosti koje se pojavljuju kod savijanja betonskog poda radi isušivanja. Tako i na najglađim površinama iznosi više od 3 MPa.

Kao i svi epoksidni sustavi, epoksidni vezni premaz je dvokomponentan i priprema se miješanjem obiju komponenti u propisanom omjeru. Na površinu (to jest, prethodno pripremljenu podlogu) se nanosi metalnim zaglađivačem ili valjkom, postupno i tek toliko, koliko se može u jednom potezu i odjedanput ugraditi u armaturne mreže i svježu betonsku mješavinu. Debljina epoksidnog veznog sloja mora biti tolika da prekrije betonsku površinu, pri čemu je to naročito nužno i važno na uglovima i rubovima odnosno na rubovima točaka prekida betoniranja.

Svježa betonska mješavina nanosi se na epoksidni sloj odmah pošto je on nanešen na betonsku površinu. Premaz je moguće nanositi kod temperatura podloge i okoline od +5 do +25 stupnjeva Celzijusa. Vrijeme koje može proteći od nanošenja premaza do početka ugradnje svježe betonske mješavine ovisi o temperaturi okoline. Na nižim temperaturama (manje od 20 stupnjeva Celzijusa) nanijeti se premaz može koristiti duže vrijeme (više od 120 minuta) nego na višim temperaturama. Ako ponekad nije moguće pravovremeno dovršiti i nanijeti svježi beton na naneseni premaz, on se treba posuti jednofrakcijskim suhim pijeskom (s postotkom vlage manjim od 1), zrnatosti od 1 do 2 milimetra. Nanijeti je premaz iskoristiv sve dok iskazuje ljepljivost na dodir i dok se ne stvrdne. Postane li tvrd i krut, potrebno je nanijeti novi, svježi sloj.

Premaz se može nanijeti na površinu (betonsku ili metalnu podlogu) i kad je armaturna mreža već postavljena odnosno ugrađena. U tom slučaju se za nanos umjesto zaglađivača ili valjka koristi ličilačka četka.

Prije nanošenja epoksidnog veznog premaza potrebno je betonsku površinu očistiti od prašine, ostataka žbuke, nevezanih ili slabo vezanih slojeva betona, cementne korice i drugog. Čišćenje podloge i uklanjanje labilnih betonskih slojeva obavlja se brušenjem, pjeskarenjem ili vodenim mlazom pod visokim pritiskom od 250 do 300 bara. Kakvoća tako pripremljene podloge utvrđuje se vizualno te mjerenjem čvrstoće površine na vlak metodom »pull off«, koja mora iznositi najmanje 1,5 MPa.

Slika 8. Neskupljajući monolitni pod (podloga). Nadzor kakvoće podloge prije dobetoniranja veznog (monolitnog) nesavitljivog poda metodom »pull off« (> 1,5 MPa)

Slika 8. Neskupljajući monolitni pod (podloga). Nadzor kakvoće podloge prije dobetoniranja veznog (monolitnog) nesavitljivog poda metodom »pull off« (> 1,5 MPa)

Sidrenje betonskog poda epoksidnom zaljevnom masom

Subjektivne (ali i objektivne) čimbenike koji utječu na kakvoću slijepljenosti ugrađenog poda za podlogu uklonit ćemo ugrađivanjem sidra u betonsku podlogu. Možemo preporučiti sidra izrađena od rebrastog željeza (Æ od barem 8R mm). Raspoređujemo ih po rubovima polja dvoredno, po 8 do 10 komada na kvadratni metar, tako da je udaljenost od ruba polja do sidra približno 10 centimetara, a među samim sidrima do 40 centimetara. U pojedinim segmentima se tako nalazi 1 do 3 komada sidra na kvadratnom metru, na udaljenosti oko 70 centimetara. Sidra ugrađujemo u izvrtane, izbušene otvore dimenzija najmanje Æ 10 milimetara do dubine od najmanje 7 centimetara tako, da ih zalijevamo finom epoksidnom zaljevnom masom. To je dvokomponentni sustav kojim postižemo slijepljenost spoja između sidra i zida te izbušenog otvora u betonskoj podlozi. Vanjski dio sidra, nakon stvrdnjavanja epoksidne mase, treba zakriviti preko armaturne mreže.

Neskupljajući monolitni pod (sidrenje):

- povezivanje(sidrenje) dobetoniranog nesavitljivog poda s podlogom,

- usisavanje prašine iz izbušenih otvora,

- ulijevanje epoksidne mase u otvore,

- postavljaju se sidra.

Njega betonskih podova

U fazi stvrdnjavanja betona obvezatna je njega poda vlagom. Pritom je važno da betonski pod dobije dovoljno vlage u trenutku hidratacije cementnog veziva u betonu, prije svega kada je dinamika razvitka čvrstoće najizrazitija, to jest – u prvih 7 dana od ugradnje. Ova njega vlagom obavlja se prskanjem, koje treba obavljati ravnomjerno i po cijeloj površini. Podove treba dodatno zaštititi paropropusnom folijom, filcom, a kod opasnosti od smrzavanja i toplinskom zaštitnom oblogom. Jednako tako je potrebna i zaštita podova prije zatopljenja radi mogućeg osunčavanja, prije ubrzanog isušivanja radi propuha, i tako dalje. Njega vlagom i zaštita betonskog poda od prebrzog isušivanja odvija se na čitavoj površini pri što je moguće ujednačenijoj temperaturi toliko dugo, dok ugrađeni beton ne postigne najmanje 70 posto svoje konačne tvrdoće.

Boštjan Gerbec, dipl. ing. kem. tehn.

Građevinski institut ZRMK, d. o. o.