3. dio: KONTROLA PODLOGE DRVENIH PODOVA

Podloge predstavljaju zasebnu cjelinu u pregledu uvjeta i načina izvedbe drvenih podova, i to s tri razloga. S jedne strane stanje podloge i njezina kontrola najznačajniji su i najistaknutiji parametar (higrotehnički, mehanički i geometrijski) u kontroli svih uvjeta izvedbe poda, jer najviše utječu na postupak polaganja drvenih obloga. Zato sve norme za polaganje podova posvećuju posebno poglavlje stanju i mjerenju svojstava podloge. S druge strane, podopolagač je razapet između stanja podloge koje mu je osigurano i svojih mogućnosti – ili čak obaveza – da na to stanje utječe. Naposlijetku, najveći broj grešaka na drvenim podovima tijekom i neposredno nakon ugradnje drvenoga poda posljedica su nepravilnosti u stanju i izvedbi podloge, barem prema mom iskustvu. Stoga u prijedlogu smjernice za izvođenje drvenih podova posebno poglavlje posvećujem podlogama – poglavito cementnim estrisima. Nadam se da će tema zanimati sve sudionike u postupku – arhitekte, građevinare, ali ipak ponajviše podopolagače.

- UVOD

1.1 Uloga podne podloge

Osnovna uloga podne podloge je dvojaka: da ostvari razinu završne izvedbe poda (hodne plohe) te da na sebe preuzme ili poveže gazni sloj, u našem slučaju drvenu oblogu. Postavljanje poda pretpostavlja stalnu vezu između gaznog sloja i podloge, koja može biti čvrsta (npr. lijepljenjem) ali i “slobodna” (npr. pri plivajućem ili rasternom polaganju), no u svakom slučaju projektirana veza mora biti potpuna i trajna u svim svojim svojstvima. Druga osnovna uloga podloge je mehaničko preuzimanje i prenošenje uporabnih opterećenja gaznoga sloja na nosivu konstrukciju zgrade. Specifična treća uloga podloge može biti provođenje topline u sustavima podnoga grijanja i/ili hlađenja.

Kontrola podne podloge dakle obuhvatit će sva ona svojstva koja se odnose na ispunjenje njezinih osnovnih funkcija: njezin stvarni nivo i debljinu, krutost i nosivost, nadalje površinska svojstva podloge za postavljanje (makrogeometrijsku i mikrogeometrijsku ravnost, površinsku cjelovitost, tvrdoću, upojnost itd.) te za drvene podove izuzetno bitno svojstvo sadržaja vode.

Najčešći standardni način polaganja novih drvenih podnih obloga je postavljanje lijepljenjem na cementni estrih, stoga se u tehničkoj literaturi najviše pozornosti posvećuje upravo ovom načinu polaganja i svojstvima cementnih podloga. Prisutni su, međutim, i drugi načini polaganja podnih obloga: lijepljenjem na druge estrihe (što se u nas rijetko primjenjuje) ili, relativno često, polaganje na drvene podloge (najčešće na drvne ploče). Podopolagač neki puta naiđe i na stare podloge, na kojima treba izvesti novi pod. U osnovi potrebna kontrola podloge ovisi o kombinaciji svojstava projektirane ili zatečene podloge i načina polaganja drvne obloge. Primjerice, za plivajuće polaganje na elastični sloj (npr. na spužvicu) površinska glatkoća i tvrdoća podloge ne trebaju biti tako fino izvedeni kao za lijepljenje, dok za lijepljenje na drvne ploče čak i gruba cementna podloga ispod njih mora imati odličnu globalnu ravnost. Stoga u tablici 1 (dostupna u časopisu korak) navodim faktore na čije ću se kombinacije često osvrtati u tekstu, a za koje pozivam i čitatelja da ih stalno ima na umu.

Beton kao podlogu ne spominjem jer se on kao izravni nosač drvenih podnih obloga pojavljuje samo u rijetkim izvedbama (uglavnom drvenih opločnika). Također nećemo razrađivati cementne podloge za polaganje čavlanjem u upuštene drvene gredice; taj je način polaganja vrlo specifičan i rijedak te se danas gotovo nigdje više ne primjenjuje (iako, možda, u svjetlu ekološkog razvoja, ima određenu perspektivu). Naposlijetku, postojeći (stari) podovi ili stare podloge nakon dizanja parketa, ako služe kao podloge novih instalacija, predstavljaju posebno poglavlje kojem ćemo možda posvetiti zaseban članak.

Također treba imati u vidu da podloga za izvedbu drvenih podova predstavlja samo jedan dio cjelokupne podne konstrukcije, koja osim obloge (npr. parketa) ima i potpod, donju podnu konstrukciju ili slojeve, odnosno sustav potpore drvenoj oblozi koji prenosi opterećenje poda na novisu građevnu konstrukciju. Potpod može biti jednoslojan, ali praktično je najčešće višeslojan, pri čemu svaki sloj ima posebnu zadaću u osiguranju funkcijskih svojstava cjelokupnoga poda. Stoga u razmatranju potrebnih svojstava podnih podloga treba imati u vidu i njihovu ulogu u odnosu na ostale slojeve potpoda.

Potpod, odnosno donja podna konstrukcija, u osnovi mora ispuniti sljedeće osnovne skupine zahtjeva: mehaničkih, higrotehničkih i termotehničkih te akustičkih.

- mehanički zahtjevi– podloga mora moći podnijeti i/ili razdijeliti očekivano mehaničko opterećenje poda na konstruktivne dijelove zgrade. Cementni estrih, ako je pretanak i položen na debeo i premekan kompenzacijski sloj, može puknuti ako ga lokalno opteretimo prevelikom masom (npr. klavirom ili bibliotekom). S druge strane, drvena rasterna konstrukcija ili plivajući pod dobro rasprostiru lokalno opterećenje, ali se mogu i ugibati pri hodu i dovesti do vibracija namještaja ukoliko nisu dovoljne vlastite krutosti, što je bitno npr. kada podopolagač sam izvodi podlogu od drvnih ploča. Mehanički zahtjevi podloge podrazumijevaju i podnošenje opterećenja koja nastaju od kontrakcija i dilatacija, bilo vlastitih, bilo zbog gibanja obloge (npr. od utezanja i bubrenja drva), bilo zbog sabijanja ili slijeganja podsloja.

- parna nepropusnost – u jednom dijelu svakog potpoda mora biti uključena parna brana koja sprečava navlaživanje podnog sustava iz konstrukcije zgrade

- akustički zahtjevi – potpod treba biti tako uslojen da se udarni zvuk uporabe podne obloge (od hoda, kotrljanja, sviranja) ne prenosi na konstrukcijske dijelove zgrade (zidove i katne ploče) te da se strukturno ne širi po cijelom objektu. To se postiže apsorpcijskim slojem ispod podloge koji je relativno mekan i porozan i odmakom rubova podloge od zidova. S druge strane, kombinacija podloge i drvne obloge može imati važan učinak na širenje odbojnog zvuka. Vrlo tvrda obloga (npr. od laminatnih podova) na mekanoj podlozi, kao i drveni pod na rasteru od gredica, može jako odbijati zvuk udara peta u prostor.

- Kompenzacijski sloj najčešće istovremeno ispunjava i termoizolacijske zahtjeve, dakle izolira pod od prolaza topline (najčešće od gubitka topline prema donjim hladnim prostorima). Podna podloga, međutim, također mora ispuniti određena toplinska svojstva, koja se osim na izolacijske mogućnosti odnose i na akumulaciju i širenje (prolaz) topline. Ta su svojstva naročito važna za grijane podloge u sustavima podnih grijanja, ali i za izbjegavanje pojave kondenzacije u gornjim slojevima poda.

Navedeno će nam pojašnjavati zašto od pojedine vrste podne podloge očekujemo točno određena tehnička svojstva i zašto ih kontroliramo da bi njezina uloga u cjelokupnoj konstrukciji poda – dakle na spoju s oblogom (parketom) ali i u sklopu s donjom konstrukcijom – bila pravilna i potpuna, kako pri izvedbi poda, tako i u cjelokupnom vijeku njegove uporabe.

1.2. Tko provodi kontrolu podnih podloga i zašto?

Potražimo prvo bitne odrednice kontrole podloga u osnovnim dokumentima za izvođenje drvenih podova – tehničkoj smjernici HRS CEN/TS 15717 (2017): Parketne podne obloge – Opće smjernice za ugradnju, te hrvatskoj normi HRN CEN TS 14472-1 (2004): Elastične, tekstilne i laminatne podne obloge – Projektiranje, priprema i ugradnja – 1.dio: Općenito. Razlikovat ćemo svojstva podloge/estriha koja proizvođač ispituje i mora dokazati od onih koja podopolagač treba provjeriti (nas ovdje zanima samo ovo drugo). Obje norme kažu da (nove) podloge trebaju biti načinjene u skladu sa relevantnim standardima, a oni koji su odgovorni za projekt i izvedbu podloge trebaju osigurati da udovoljava zahtjevima standarada, odnosno da ima odgovarajuća svojstva koja omogućuju da se parket (odnosno podna obloga) može uspješno položiti i to prije nego polagač započne svoj posao. Pri tome norma za parketne radove HRN CEN/TS 15717 navodi sljedeće karakteristike:

– pravilnost (vertikalna odstupanja)

– sadržaj vode

– cjelovitost estriha

– čistoću;

a norma za elastične, tekstilne i laminatne podne obloge dodatno navodi bitna svojstva podloga:

– sadržaj vode drvene podkonstrukcije

– popravljanje pukotina

– reške i razlike u nivoima

– prisutnost azbesta u postojećoj podnoj oblozi.

Daljnja pojašnjenja pojedinih karakteristika u normama za polaganje podova ili nisu navedena, ili su navedena samo općenito, uz vrlo malo pojašnjenja o tome koje se vrijedosti navedenih karakteristika trebaju dokazati, te kako se to čini. Norme ne navode izričito čija je nadležnost provođenje kontrole podloge prije polaganja drvenih podova.

Za materijale podloga postoje norme kojima se deklariraju njihova svojstva, međutim te norme ne mogu biti potpuno mjerodavne za stanje izvedene podloge na gradilištu. Primjerice, norma za cementne podloge (estrihe) HRN EN 13813 Materijali za in situ podove (estrihe) i in situ podovi (estrisi) – svojstva i zahtjevi odnosi se na ispitivanje industrijskih estriha te zahtijeva opremu i metodologiju koja nije primjerena uporabi podopolagača. Izvedeni industrijski estrih zbog uvjeta na zgradi i načina ugradnje može odstupati u svojim svojstvima od onoga koji je ispitan u laboratoriju i čija svojstva dokumentira proizvođač na temelju svoje tvorničke kontrole. Norme za drvne ploče i drvnu građu deklariraju njihova fizikalna, geometrijska i mehanička svojstva, ali izvedena drvena podloga ima i dodatna svojstva (točnost spojeva, ravnost, nosivost) koja su izvan odrednica normi za ploče ili piljenu građu. Logično je, dakle, da za izvedene podloge treba konzultirati posebne norme i definirati kontrolu njihovih svojstava prije početka polaganja drvenoga poda.

Prema čitanju HRN CEN/TS 15717 Ugradnja parketnih podnih obloga proizlazi da je za stanje podloge odgovoran njezin izvođač, te da podopolagač dolazi na potpuno završeni posao izvedbe podloge i da ne bi trebao imati nikakve brige oko provjere stanja podloge, ili potrebnih radova na njoj. U praksi, međutim, jasno postoji potreba da podopolagač obavi određene kontrolne radnje. Ponekad podopolagač treba predložiti način poboljšanja svojstava podloge (npr. povezujućim prajmerima, brušenjem ili nanošenjem parobranog premaza), ali kako će to načiniti ako prethodno ne utvrdi i obrazloži potrebu provedbe takvih radova i primjene dodatnih materijala? Ponekada podopolagač naiđe na betonsku podlogu izrađenu “u vlastitoj režiji”, dakle ne izrađenu od strane prijavljene tvrtke za proizvodnju estriha nego od nekog obrtnika ili samog investitora, pa ne postoji dokumentacija kojom bi se deklarirala svojstva estriha (npr. sastav, čvrstoća na tlak i savijanje, otpornost na trošenje, površinska tvrdoća itd). U takve podloge često bude uklopljen nestandardni agregat (npr. bijeli agregat u Dalmaciji, udio sitnog šljunka) a upitna je i vrsta i udio cementa. Naposlijetku, pri izradi nekih vrsta plivajućih podova izvođač poda sam radi i podlogu – npr. od drvnih ploča, pa je njegova obaveza da zapiše i iskaže svojstva takve podloge (klasu i debljinu ploča, broj slojeva i način povezivanja ploča, sadržaj vode, ravnost i slično). Posebno poglavlje predstavljaju podopolagački radovi pri obnovi prostora, kada se nakon skidanja postojećeg parketa naiđe na desetke godina staru podlogu. Njezino stanje nitko ne može deklarirati, a jasno je da ga je potrebno vrlo savjesno provjeriti i utvrditi da bi novi pod udovoljavao modernim standardima kvalitete.

Njemačka tehnička literatura (npr. opće prihvaćena smjernica BEB 8.1: Provjera i predobrada podloga u staroj i novoj gradnji – polaganje elastičnih i tekstilnih obloga, laminatnih podova, višeslojnih modularnih podnih obloga, drvenih podova i drvenih opločnika njemačke Savezne udruge za estrihe i obloge također navodi da izvođač poda ima obavezu provjeriti stanje podloge, ali se njegova obaveza odnosi samo na podlogu (tj. na sloj koji prihvaća opterećenje, npr. estrih) a ne i na ostale donje slojeve poda (razdjelne slojeve, izolacijske slojeve ili brtvene slojeve). Drugi komplementarni njemački tehnički dokument je izdanje Tehničke komisije za građevinska ljepila: Tehnička smjernica TKB 8: Provjera i priprema podloga za ugradnju podnih obloga i parketa. U ovom dokumentu stoji da se opća obaveza izvođača poda, prema njemačkim građevinskim propisima, odnosi na brigu oko dvije istaknute točke provjere: ocjenu podloge i unutrašnje klime. Ako izvođač poda ima dvojbe o vrsti i provedbi planiranoga posla što se tiče kvalitete materijala ili komponenti, odnosno što se tiče kvalitete izvedbe prethodnih radova, o tome mora odmah, po mogućnosti pismeno, izvijestiti ugovornu stranu (naručitelja).

Austrijska norma ÖNORM B 2218 Polaganje drvenih podova navodi potrebu ispitivanja od strane podopolagača svih ranije navedenih svojstava, te dodatno provjeru i utvrđivanje sljedećih svojstava:

- pojave onečišćenja

- odgovarajućeg trajno-čvrstog vezanja pukotina, reški od utezanja ili spojeva ploča

- zadovoljavajuću površinsku čvrstoću

- poželjnu glatkoću (odnosno hrapavost) i moguća površinska oštećenja

- upojnost i njezinu ravnomjernost

- ravnost

- završnu podnu visinu u ovisnosti o podnoj konstrukciji

- vlagu podloge

- okolišne unutarnje klimatske uvjete.

Austrijska norma pri tome praktično navodi da se ispitivanja provode imajući u vidu način izvedbe poda. To bi značilo da za pojedine načine polaganja treba pažljivije provesti ispitivanja za njih najbitnijih svojstava: primjerice, za lijepljenje na cementni estrih vrlo kratkih parketa globalna ravnost neće biti tako bitna, kao ni upojnost estriha pri primjeni reakcijskih ljepila bez otapala. S druge strane, za lijepljenje će biti izuzetno važno provjeriti površinsko stanje podloge (npr. tvrdoću estriha, odsutnost skramice, potrebnu hrapavost, čistoću i ravnost) dok za plivajuće podove na cementnim estrisima ovi zahtjevi neće biti tako izraženi.

Austrijska norma također praktično navodi da se provjera provodi jednostavnim, u branši uobičajenim metodama, da se podopolagača ne bi opteretilo obavezom uporabe skupe opreme i dugotrajnih ispitnih postupaka: navodi se vidna provjera, lupanje, grebanje i kontrola mjernom letvom.

Talijanska norma za polaganje drvenih podova UNI 11265 izričito napominje da je podopolagač, prije nego započne s polaganjem, odgovoran za provođenje (između ostalih) i sljedećih kontrola:

- odgovarajuće stanje podloge (vlažnost, ravnost, horizontalnost, odsutnost pukotina i naprslina koje nisu stabilizirane, površinska hrapavost, čistoća itd.) i to nakon što je primio izjavu o sukladnosti izdanu od strane izvođača estriha

- provjeru razina ostalih podova, ako su prisutni

- utvrđivanje i provjeru izdanja tehničke dokumentacije koja prati materijale za izvedbu poda, prije nego će je proslijediti komitentu. Ukoliko dokumentacija nedostaje, mora na vrijeme upozoriti komitenta o tom nedostatku.

Iz talijanske norme jasno proizlazi da podopolagač ima obavezu zapisati svako kontrolirano i izmjereno svojstvo, te o tome pismeno izvijestiti ugovornu stranu (npr. nadzornog inženjera ili komitenta). Postoje jednostavni obrasci u vidu liste provjere u koje se samo potvrđuju karakteristike podloge koje su odgovarajuće, zapisuju se one koje se obavezno mjere (npr. sadržaj vode) a taj se zapisnik izrađuje u kopiji i predaje naručitelju posla. Jedino zapisano stanje može biti osnova za dogovor o eventualnim dodatnim radovima ili troškovima koje podopolagač treba načiniti, a nisu bili izvorno predviđeni. Ako podopolagač, primjerice, utvrdi da je potrebno mehanički izravnati podlogu ili skinuti betonsku skramicu, staviti parnu branu ili je dignuti uza zidove ako to nije načinjeno, dodati sloj kompenzacijskog materijala za izravnavanje i slično, jedino njegov zapisnik predstavlja dokument kojim se on može ograditi od primijećenih nedostataka ili pravdati dodatno potrebno vrijeme, opseg radova ili trošak koji proizlaze iz njegove ocjene zatečenoga stanja.

Naposlijetku podopolagač bi, žargonski rečeno, “bio blesav” da ne provjerava podlogu prije početka posla, jer on će biti prvi optužen za nedostatke uočene nakon izvedbe drvenoga poda. Kakogod, često se kaže da “ono što nije zapisano, to niti ne postoji”, pa naknadno prepiranje oko mogućih uzroka grešaka na parketu koji su spadali u tuđu odgovornost nikada ne završi u korist podopolagača.

- KONTROLIRANA SVOJSTVA PODLOGA

Prema svoj tehničkoj literaturi i normama možemo načiniti jedinstvenu listu svojstava podloge koja podopolagač treba provesti prije početka svojih radova.

- cjelovitost i jednolikost podloge,

- zidne reške: ispuna izolacijskim trakama i odgovarajuća širina, za polaganje opločnika prisutnost graničnika

- vlažnost podloge

- sadržaj vode drvene podkonstrukcije ako je izvedena

- temperaturu podloge (uz mjerenje okolišne klime prostora)

- razinu podloge (vertikalni položaj i odstupanja u odnosu na ostale građevinske dijelove)

- ravnost podloge (opću i lokalnu)

- debljinu podloge

- reške i razlike u nivoima

- čistoću podloge i odsutnost kontaminacija

- za estrihe:

- mehanička svojstva (gustoća i čvrstoća)

- kompaktnost po cijeloj debljini

- pojavu pukotina i naprslina te način njihovog saniranja

- stabilnost površine: čvrstoća, tvrdoća, otpornost na grebanje

- poroznost, vodoupojnost i hrapavost površine (dovoljna obrušenost za bitumenske estrihe)

- za grijane podloge (estrihe):

- prisutnost protokola provedenog predgrijavanja

- prisutnost oznaka za mjesta mjerenja debljine i vlažnosti

- za obnavljanje postojećih podova

- ocjena veza postojećih slojeva poda, površinska adhezija itd.

Iako je lista poduga, većina ovih kontrola se provodi jednostavno i brzo. Ovdje ću detaljnije obraditi pojedine kontrolne stavke koje su najvažnije i najučestalije u našoj građevinskoj praksi. Pitanju određivanja sadržaja vode podloge i njezinoj kontroli posvetit ću poseban članak.

2.1 ČISTOĆA PODLOGE

Prvo se vidnim pregledom provjeri čistoća podloge. Ona ne smije imati tragove vlaženja niti zaostale tvari koje umanjuju ravnost (ostatke morta, mase za izravnavanje ili kakvih ljepila) niti tragove kontaminacija koje bi mogle utjecati na smanjenje adhezije ljepila (ulja, voskova, lakova, ostataka boje, sredstava za čišćenje). Površina ne smije imati niti prašinu, jer će ona bitno smanjiti čvrstoću slijepljene veze o podlogu; to je naročito važno za cementne estrihe. Kakogod, u standardne poslove podopolagača spada čišćenje metenjem i usisivanjem površine, pa to neće predstavljati veći problem. Zahtjevnije čišćenje (primjerice od ulja) podrazumijeva tretiranje detergentima ili otapalima, pa čak i otklanjanje dijelova površine estriha, što podopolagač ima pravo zatražiti od ugovaratelja posla.

2.2 CJELOVITOST PODLOGE

Prije nastavka razmatranja bilo kakve kontrole svojstava podloga drvenih podova treba napomenuti nešto što se za podlogu često podrazumijeva, ali u praksi ponekad ne bude ostvareno: to je cjelovitost podloge. Ona se u osnovi pregledava vizuelno (vidno). Podloga mora biti u cijeloj svojoj projektiranoj dimenziji jednolika: čak i ako ima različite debljine, minimalna debljina mora svugdje biti prisutna. Raspored nosivosti mora biti ravnomjeran i jednolik, a i površinska svojstva (boja, hrapavost, tvrdoća, čistoća, prionljivost i vodoupojnost) moraju svugdje biti jednoliki i minimalno odgovarajući. Cementni estrisi trebaju biti cjelovito izliveni; lokalna ugradnja ili nadogradnja dijelova njihovih ploha može se provoditi samo u iznimnim situacijama, i to po cijeloj debljini uz obavezu armiranja spojeva i primjene promotora adhezije na kontaktnim površinama. U podlozi ni u kom slučaju ne smiju biti uklopljene ili upuštene instalacije (npr. struje ili vode) nego se one postavljaju u kompenzacijski sloj poda, a na podlozi se mogu samo izvesti njihovi izvodi (utičnice i priključci) u posebno projektiranim kutijama. Ako bi se netko na gradilištu sjetio da u estrihu naknadno “prošlica samo jedan vod” struje ili grijanja, podopolagač mora znati da će to predstavljati mjesto ne samo moguće, nego sigurne pojave problema na parketu. Naravno, cjelovitost podloge se ne odnosi na izvedbu reški (spojnih reški na pragovima ili dilatacijskih razdjelnica), koje se posebno projektiraju i predstavljaju međe cjelovitosti podloge.

Cjelovitost podloge će podopolagač ocijeniti vidnim pregledom, pri čemu se mjesta različite gustoće i hrapavosti estriha razlikuju u boji. Drvne ploče i elementi predgotovljenih estriha također će se razlikovati u boji ukoliko su navlaženi. Druga praktična metoda za ocjenu cjelovitosti podloge, naročito estriha (iako bez mogućnosti mjernih zapisa) je udaranje plohe čekićem. Estrih mora odzvanjati jasno, skoro pa metalnim odjekom, dok mjesta manje debljine ili manje konzistentnosti estriha odzvanjaju tupo. Pukotine ili slaba mjesta također će se evidentirati drugačijim odjekom udarca. Bitno je da estrih “zvoni” jednoliko po cijeloj svojoj površini, što je znak ravnomjernih svojstava po plohi instalacije poda. Ako se primijeti mjesto tupog odjeka (zbog možebitne pukotine ili male debljine), predlaže se otvaranje estriha i saniranje tog dijela plohe, ukoliko je ograničen na malu površinu.

Debljina estriha je povezana i s mogućim problemom njegove nejednolike gustoće, odnosno čvrstoće po debljini. Ujednačenost čvrstoće estriha mjeri se posebnim uređajima za čvrstoću na raslojavanje koji su izvan opsega potrebnih radova podopolagača, a i izvan njegovih investicijskih obaveza. U estrihu se krunskim svrdlom buši cilindrični usjek. Na valjak u sredini se epoksidnim ljepilom zalijepi čelična stopica (tzv. gljivica ili čunjić) koja se zatim odiže posebnim uređajem koji mjeri silu odizanja do loma. Pri tome će način loma pokazati mjesto najslabije čvrstoće, te vjerojatno ukazati na manju gustoću sloja na kojem se estrih raslojava.

2.3 DEBLJINA

Za estrihe je važno da budu projektirani s debljinom koja ovisi o načinu polaganja i vrsti drvne obloge (u ovisnosti o silama prirodnih dimenzijskih promjena drva), o predviđenim opterećenjima u uporabi te o vrsti i svojstvima kompenzacijskog podsloja. Osnovna projektirana svojstva su dakle debljina i čvrstoća estriha nakon 28 dana po izlijevanju.

U osnovi estrih je debljine 3 do 8 cm, iako je najčešća debljina za zgradarstvo najmanje 4 cm za lijepljene drvne obloge, a 7 cm za estrihe pripremljene za polaganje čavlanjem. Ukoliko je estrih pretanak, postoji rizik da pukne i mrvi se, te da se njegove deformacije očituju na ravnosti zalijepljene hodne plohe. Drvena obloga čak može i odignuti estrih tanji od 3 cm. Ukoliko je estrih predebeo, njegovo sušenje je dugo i skupo, a rizik djelovanja zaostale vlage na drvenu oblogu je velik. U njemačkim smjernicama građevinar čak ima obavezu upozoriti podopolagača na povećanu debljinu estriha. U Tablici 2 (dostupna u časopisu korak) su prikazane debljine estriha kako su predviđene u talijanskoj normi UNI 11371 i francuskoj NF 52.1 DTU normi. Vide se velike razlike među nacionalnim tehničkim dokumentima: u Velikoj Britaniji se čak dozvoljava debljina grijanog estriha od samo 25 mm, u Njemačkoj i Austriji je uobičajena minimalna debljina plivajućeg estriha 40 mm bez lokalnih odstupanja, u Francuskoj čak 60 mm za stambene prostore u zgradama. Preporučujem da u našu smjernicu uvrstimo debljinu plivajućeg estriha od najmanje 40 mm, bez obzira na vrstu drvene obloge, a grijani estrih da ima najmanje 30 mm materijala iznad vodova grijanja.

Debljinu estriha podopolagač će izmjeriti na mjestima na kojima radi iskope za karbidno mjerenje vlage. Kakogod, ta će mjesta biti na najvlažnijim (vjerojatno i najdebljim) zonama estriha, pa je dobro da se provjeri debljina i na moguće najtanjim mjestima. Okomitim udaranjem maljem od 750 g zamijetit će se mjesta najtupljeg odziva, te se na njima također može načiniti probni iskop za mjerenje debljine.

Što će podopolagač načiniti ako utvrdi neodgovarajuću debljinu estriha? U svakom slučaju će mjerenje evidentirati i zapisnički dostaviti ugovaratelju posla. Kod predebelih estriha možda će nepravilnost zahtijevati dodatno vrijeme sušenja ili uporabu strojnog isušivanja, no podopolagač neće ostati bez posla. Kod pretankih estriha, međutim, polaganje parketa može biti dugo odgođeno, ili zbog potrebe modifikacije postojećeg estriha ili radi izvedbe nove podne podloge, u ovisnosti o odstupanjima od projekta.

Debljina podova s drvenim dijelovima ovisi o namjeni prostora (potrebnoj nosivosti) i izabranoj drvnoj oblozi. Raster gredica utječe na nosivost podloge, pa iz ÖNORM 2218 donosimo izvod u Tablici 3.(dostupna u časopisu korak)

Podloga od ploča može biti izvedena od raznih tipova ploča, dakle od iverica, cementnih iverica, OSB ploča ili gips-kartonskih ploča. Suhi podovi predstavljaju posebno područje, stoga ćemo ovdje samo prikazati podatke za najčešće rabljene drvne ploče u dva tipa konstrukcije – privijeno na podložni drveni raster ili u plivajućoj izvedbi. U svakom slučaju za podlogu od ploča vrijede jednostavna pravila izvedbe, koju podopolagač mora provjeriti (ili ostvariti, ukoliko sam izvodi kompletan pod). Debljina podloge od drvnih ploča u pravilu treba biti deblja od debljine podne obloge, najbolje je da bude dvostruke debljine, a minimalne debljine ploča za polaganje parketa su navedene u tablici 4. (dostupna u časopisu korak) Ploče se u podlogu slažu usporedno sa najduljim zidom, za plivajuće polaganje polažu se na izolacijski sloj, i to tako da se spojevi bridova gornjih ploča zamiču na polovine širina odnosno duljina donjih ploča. Ploče moraju imati utore i pera za međusobno bočno spajanje po cijeloj duljini spoja, a spoj se po cijeloj duljini lijepi (ljepilo se nanosi na donji zaperak utora i na gornju plohu pera), jednokomponentnim poliuretanskim ljepilom ili PVAc ljepilom razreda vodootpornosti D3 prema HRN EN 204. Ploče se i međusobno plošno lijepe po cijeloj površini istim tipom ljepila ako predstavljaju plivajuću podlogu; ako će se uvijati onda se vijci po rubu postavljaju na razmaku od 20 – 30 cm, a po sredini ploča na svakih 40 – 50 cm. Rupe za vijke trebaju biti protočne (promjer rupe je malo veći od promjera trna vijka) a glave vijaka obavezno moraju biti upuštene. Podloga od ploča mora imati zidne reške u iznosu od 2-3 mm po metru širine prostorije, odnosno ukupno najmanje 10 – 15 mm širine.

Ako podopolagač naiđe na pripremljenu drvenu podlogu koja nije načinjena na opisani način, pa kontrolom utvrdi odstupanja, može predložiti radove kojima će otkloniti nedostatke. U protivnom bolje mu je da pobjegne čim dalje može.

2.4 RAVNOST

Ne postoji jedinstvena europska norma za definiranje tolerancija u graditeljstvu, stoga razni nacionalni tehnički sustavi imaju svoja pravila za dozvoljena odstupanja ravnosti podnih podloga i obloga. U nas su prihvaćena dva dokumenta koji imaju pomalo različite zahtjeve za tolerancije ravnosti podloga. U normi za parketne radove HRN CEN/TS 15717 podloga za polaganje parketa mora imati ravnost definiranu relativno jednostavno :

- za dvije referentne točke udaljene 1,00 m, maksimalno dozvoljeno vertikalno odstupanje iznosi 3 mm

- za dvije referentne točke udaljene 2,00 m, maksimalno dozvoljeno vertikalno odstupanje iznosi 5 mm

- pojedinačna vertikalna razlika u visini viša od 1,2 mm se ne dozvoljava.

Ravnost podnih ravnina (podloga i obloga) kao i njezini zahtjevi preciznije su definirani u normi HRN DIN 18202: Tolerancije u visokogradnjI – zgrade. Norma objašnjava kako se određuje globalna ravnost građevinskog elementa – poda odnosno podne osnove, te kako se mjere i ocjenjuju lokalne neravnine.

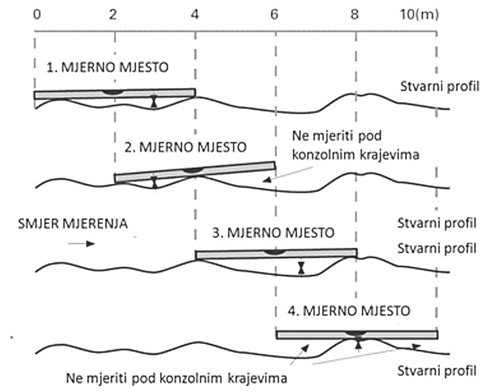

Zahtjevi ravnosti podloga očitaju se u mjerama visine luka za pojedine raspone mjerenja (razmake mjernih točaka, slika 1), a izvod iz norme HRN DIN 18202 je prikazan u Tablici 5. (dostupna u časopisu korak)

Iz prethodnoga proizlazi da su zahtjevi smjernice za polaganje drvenih podova CEN TS 15717 stroži nego oni navedeni u normi HRN DIN 18202, jer se podudaraju s vrijednostima za podloge “s povećanim zahtjevima”. Iz prakse znamo da su zahtjevi ravnosti, kako su navedeni u retku 3 tablice 5 (dostupne u časopisu korak), uglavnom odgovarajući za sve vrste podopolagačkih radova, a ti se zahtjevi dozvoljavaju i u njemačkoj i u austrijskoj tehničkoj literaturi. Talijanska norma za estrihe za polaganje drvenih podova UNI 11371 traži samo mjerenja na rasponu od 2 m, a dozvoljena visina luka postavlja također stroži limit visine odstupanja od 3 mm.

Predlažem da naša dodatna tehnička smjernica za izvođenje drvenih podova adresira i definira pojam “povećanih zahtjeva”. Tako bi se za sve parketne obloge kraće od 500 mm i uže od 90 mm, te za polaganje na spužvicu, dozvolila odstupanja kao u retku 3 tablice 5 (dostupne u časopisu korak), a povećani zahtjevi bi se predvidjeli za kruće podne obloge (npr. duži masivni parket 22 mm, dvoslojne daske na furnirskoj ploči) te za dulje i šire elemente obloge, npr. podne daske od listača ili višeslojne parkete koji se polažu lijepljenjem.

Treći zahtjev smjernice CEN TS 15717 (visina grba ili nadvisa ploha estriha) također je vrlo strogo definiran. U njemačkoj praksi se iznosi da specifične tehničke osobine cementnih estriha dovode do rubnih bridova plohe u visini do 5 mm, koje ne bi trebale ulaziti u mjerenja ravnosti plohe.

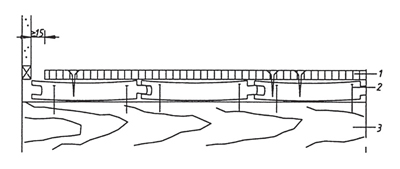

Globalna ravnost (nagnutost cijeloga poda) uglavnom nije predmet interesa podopolagača, jer ju treba osigurati građevinar. Kakogod, ako je podopolagač zamijeti, treba je izmjeriti i o tome pismeno izvijestiti nadzornog inženjera. Kod nekih podnih sustava podopolagač može korigirati globalnu neravnost plohe: primjerice, kod postavljanja uzdignutih podova (vidi Korak 1 i 2/2015), čija se konstrukcija oslanja izravno na beton ili na grubi estrih, moguće je nivelirati završnu hodnu plohu prilagođavanjem visine stupića po cijeloj površini prostorije. Šuplji podovi – slično kao i sportski podovi – mogu biti izvedeni tako da se na nosivu ploču, preko hidroizolacije, polažu drvene gredice na koje se pribija ili privija glavna obloga (daske kao slijepi pod ili drvne ploče) za prihvaćanje gaznoga sloja. Gredice podložnog rastera moraju biti podložene trakama ili podloškama za ublažavanje udarnog zvuka; podloške su od gume, tvrde spužve, pluta i sličnoga. Brojem slojeva takvih podloški ili njihovom debljinom također se može u dobroj mjeri korigirati globalnu neravnost poda.

Globalna neravnost (nagnutost) poda mjeri se u moderno vrijeme laserskim nivelirkama; nekada se to radilo tzv. “šlauh-vagom”, tj. prozirnim crijevom u kojem je bila obojena tekućina čiji su meniskusi pri krajevima crijeva uvijek u apsolutno vodoravnoj razini. Globalna se neravnost može mjeriti i dugačkim libelama i mjernim klinovima tako da se prostorija podijeli u pravilan raster pa se zbrajaju razlike neravnina po duljini ploha rastera.

Lokalna neravnost podloge (rasponi do 2 m u tablici 5 (dostupna u časopisu korak)) mnogo je važnija za osiguranje pravilnog polaganja drvenih podnih obloga, pogotovo ako se polažu lijepljenjem, te ako su parketni elementi kruti i velikih dimenzija (npr. dvoslojni parketi na furnirskoj ploči, masivne podne daske). Njezin značaj je mnogo manje iskazan kod prefabriciranih estriha, manje bitan za podloge od drvnih ploča i za polaganja na apsorpcijskom sloju (npr. na spužvicu, pluto ili sloj meko prešanih vlaknatica).

Neravnost podloge se najbolje mjeri mjernom letvom i mjernim klinom, kako je to opisano u HRN EN 13036-7 Površinska svojstva cesta i aerodromskih operativnih površina – Ispitne metode – 7. dio: Mjerenje neravnosti slojeva kolnika: ispitivanje mjernom letvom koju za mjerenje ravnosti predviđa norma za sportske podove HRN EN 14904. Bolje je da je mjerna letva klinolika, ali mogu se koristiti i građevinske libele; mjerni klin bi trebao imati točnost očitanja od 0,5 mm. Talijanske uzance predviđaju mjerenje ravnosti na najmanje 5 linija na svakih 36 m2 podloge.

Slika 1. Prikaz načina mjerenja neravnosti podloge (preuzeto iz HRN DIN 18202)

Slika 1. Prikaz načina mjerenja neravnosti podloge (preuzeto iz HRN DIN 18202)

Slika 2. Značaj mjerenja ravnosti podloge očituje se na greškama završne obloge – u ovom slučaju visina luka na 2 m iznosi > 5 mm.

Slika 2. Značaj mjerenja ravnosti podloge očituje se na greškama završne obloge – u ovom slučaju visina luka na 2 m iznosi > 5 mm.

Što se radi ako ravnost nije odgovarajuća? U prvom redu, potrebno je s investitorom dogovoriti dodatne radove i troškove koji nastaju iz potrebe saniranja stanja. Za vrlo male lokalne neravnine na bilo kakvoj podlozi podopolagač bi mogao razmotriti primjenu lopatice s višim zubom za nanos ljepila i nešto veći utrošak materijala. Pri tome treba voditi računa o vrsti ljepila i njegovim svojstvima: vrlo elastična ljepila (tzv. “meka” ljepila) mogu imati malu kohezijsku čvrstoću, pa kod većeg nanosa popuštati na prugama (vidi Korak 3/2018). Dugačke podne elemente je potrebno pri tome opteretiti do otvrdnjavanja ljepila, ali ne toliko da se udubljenja podloge “preslikaju” na ravninu hodne plohe (Slika 2).

Kod estriha je moguće “dotjerati” manje neravnine dodatnim samonivelirajućim premazima: vrsta i cijena premaza će ovisiti o potrebnoj visini izravnavanja, o mogućem povećanju visine do kote podne plohe, o izabranom ljepilu (kompatibilnost ljepila s materijalom izravnavajuće mase mora biti dokazana ili preporučena od strane proizvođača materijala), te brzini sušenja premaza/mase. Veće neravnine (naročito ako su povezane s neodgovarajućom konzistentnosti ili glatkoćom površine estriha) potrebno je otkloniti glodanjem cijelog estriha posebnim strojem, te ponovno fino izravnati samonivelirajućom masom.

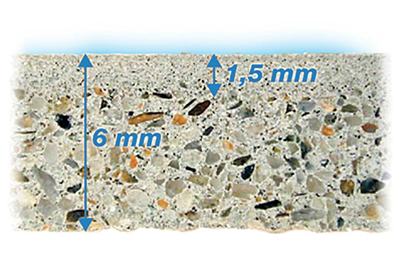

Neravni daščani pod ili podlogu od ploča moguće je korigirati instalacijom dodatnog sloja ploča (slika 3). Neravne spojeve ploča ili izdignutost njihovih bridova moguće je malo pobrusiti, ali pri tome treba dodatno upustiti vijke i ograničiti dubinu brušenja na samo 1,5 – 2 mm, jer se dublje dolazi do srednjice ploče koja je bitno manje gustoće, a koja se može raslojavati uslijed gibanja obloge.

Slika 3. Način saniranja neravnina drvene podloge. Izvor: ATV DIN 18365 komentari

Slika 3. Način saniranja neravnina drvene podloge. Izvor: ATV DIN 18365 komentari

2.5 KONTROLA SPOJEVA I REŠKI U PODLOZI

Spojevi na podlozi se mogu nepovoljno odraziti na ravnost i cjelovitost podne obloge: ploče podloge se mogu gibati horizontalno ili zamicati vertikalno, bilo zbog pomicanja zgrade ili zbog vlastitih gibanja. Stoga je njihova kontrola vrlo važna, naročito ako podna obloga prelazi preko takvih spojeva bez dilatacijskih razdjelnica.

Razlike u nivoima podloga susjednih prostorija ne bi smjele biti veće od 1,5 mm, pogotovo ukoliko se parket polaže kontinuirano po svim plohama. Visina od 4 mm se smatra mogućim uzrokom spoticanja i sigurno se nigdje ne smije dozvoliti (BEB 8.1 smjernica). Visinska razlika do 2 mm je praktično neizbježna pri spojevima različitih obloga i pri ugradnji profila. Podloge, dakle, na prelazima prostorija i na razdjelnim reškama ne bi smjele imati visinsku razliku veću od 2 mm, a za polaganje lijepljenjem u kojem parket premošćuje reške visinska razlika ne bi smjela premašiti 1,5 mm.

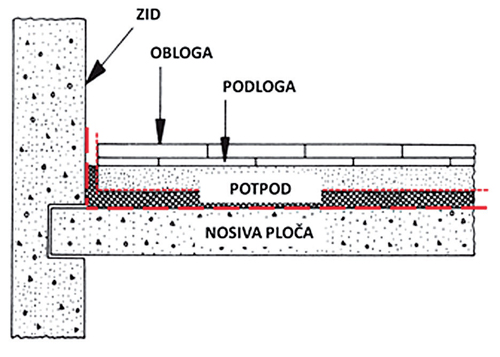

Najvažnija kontrola je provjera odgovarajuće širine zidnih reški podloge i način njihovog ispunjavanja. Mjerodavna je širina reški na najužem mjestu od podloge do zida. Cementni estrih treba biti slobodan u gibanju, a radi akustičkih razloga ne smije doticati zid. Zato njegova reška treba biti ispunjena elasitčnom prugom, a hidroizolacije (kako ona ispod potpoda, tako i ona ispod estriha) moraju biti dignute uza zid najmanje do razine hodne plohe, a po mogućnosti i 1 cm iznad nje. Zidne reške ne smiju biti ispunjene ili pokrivene drugim materijalima (žbukom, izravnavajućom masom za zid ili pod i slično).

Slika 4. Kontrola zidnih reški mora utvrditi širinu, ispunjenost i hidroizoliranost reške do visine iznad hodne plohe (crvene linije). Prilagođeno prema izvoru: ATV DIN 18365 komentari

Slika 4. Kontrola zidnih reški mora utvrditi širinu, ispunjenost i hidroizoliranost reške do visine iznad hodne plohe (crvene linije). Prilagođeno prema izvoru: ATV DIN 18365 komentari

Globalne razdjelnice građevne konstrukcije (tj. cijelih dijelova zgrade) trebaju biti posebno označene jer ne smiju biti premoštene podnom oblogom. Ako je estrih podijeljen u polja dilatacijskim reškama, treba provjeriti jesu li učvršćene metalnim moždanicima i pravilno ispunjene. Provjeriti da li plan polaganja parketa uključuje elastično brtvljenje ovakvih reški ili njihovo prekrivanje posebnom profilnom šinom.

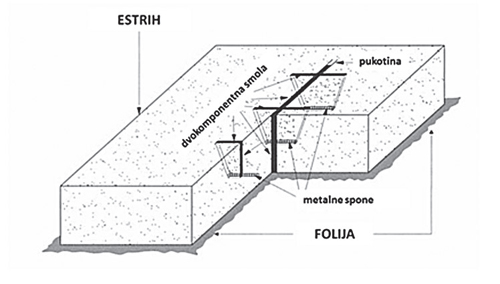

Ukoliko su u estrihu namjerno ostavljene reške na kojima estrih pukne pri deformacijama od sušenja ili početnoga gibanja, one se moraju zatvoriti epoksidnom smolom kao i druge prolazne pukotine estriha.

2.6 PUKOTINE U ESTRIHU

Ukoliko cementna podloga ima pukotine, njih treba provjeriti i sanirati. Pukotine mogu biti površinske, dubinske (čvrste) ili prolazne (gibljive). Pojava pukotina je općenito završena nakon stezanja estriha od 28 dana i sušenja na prihvatljivi sadržaj vode.

Potrebno je provjeriti da li je neka pukotina prolazna, to se najjednostavnije ostvari tupim lupanjem maljem od 500 – 750 g uz pukotinu; ako je pukotina prolazna, iz nje će izbijati (“ispuhivati”) prah. Takve pukotine potrebno je proširiti, uglodati poprečne usjeke za usad poprečnih metalnih trnova, površine im obraditi tekućinom za poboljšanje adhezije a završno sve ispuniti čvrsto stežućom masom (u osnovi epoksidnom smolom). Čvrste pukotine (one koje ne “ispuhuju”, dakle ne šire se po cijeloj dubini estriha) također se proširuju, ali se ispunjavaju epoksidnom smolom bez ugradnje trnova. Pitanje je je li ovaj posao u nadležnosti podopolagača. Logično bi bilo da kompletno saniranje estriha provede izvođač estriha, ali ponekad se dogodi da i podopolagač, u svom interesu, sanira sve pukotine da zbog njih, uslijed kasnijih gibanja ploča estriha, ne nastanu greške na parketnom sloju.

Slika 5. Način saniranja prolaznih pukotina u estrihu Izvor: BEB 8.1

Slika 5. Način saniranja prolaznih pukotina u estrihu Izvor: BEB 8.1

2.7 KOMPAKTNOST I TVRDOĆA POVRŠINE

Kompaktnost površine bilo kakve podloge nije toliko bitna za plivajuća polaganja podova, gdje se nakon provjere ravnosti može pod samo očistiti od grublje prljavštine. Za lijepljenje, međutim, površina podloge predstavlja supstrat lijepljenoga spoja i o njezinim svojstvima (upojnosti, hrapavosti, čvrstoći i gustoći) bitno će ovisiti čvrstoća cijelog lijepljenog spoja. Za predgotovljene mineralne estrihe i za drvne ploče svojstva površine su dobro definirana i nisu problematična (ukoliko se ne primijene drvne ploče s velikim udjelom parafina). Za takve podloge je, međutim, i izbor ljepila mnogo uži nego za cementne estrihe, a radi se uglavnom o bezvodnim sintetičkim ljepilima relativno visoke cijene.

Za lijepljenje parketa na cementni estrih potrebno je pozorno prekontrolirati svojstva njegove površine.

Tvrdoća površine estriha

Tvrdoća estriha se mjeri u laboratoriju posebnim metodama. Norma HRN EN 13892-6 Metode ispitivanja estriha, Dio 6: ispitivanje površnske tvrdoće pretpostavlja statičko ispitivanje utiskivanjem čelične kuglice promjera 10 mm u površinu estriha pri radnom tlačnom opterećenju od 500 N (ca 50 kg), nakon čega se iz dimenzija ulupka izračunava vrijednost tvrdoće. Ukoliko podopolagač opravdano iskaže sumnju u tvrdoću estriha, njegova svojstva će se provjeriti ovakvim mjerenjem na licu mjesta, ali od podopolagača se ne može očekivati da barata specijalnom opremom i metodikom za potrebe svoje kontrole.

Postoje priručne metode koje su jeftinije i jednostavnije za uporabu, a daju brojčane tj. usporedive pokazatelje vrijednosti tvrdoće estriha. U nas nije zaživjela praktična metoda BRE test padajućeg malja (Drop hammer test) koju je oformio britanski institut Buliding Research Establishment, a koja je uključena u britanske radne upute za mjerenje “zdravosti” estriha i u britansku normu za estrihe BS 8204 + A1 (2009). Metoda se bazira na dinamičkom ispitivanju otpornosti na udar, a ostvari se jednostavnim uređajem koji omogućuje ispitivanje tvrdoće površine tako da se niz šipku visine 1 m na isto mjesto četiri puta pusti da padne malj mase 4 kg. Malj udara na cilindričnu čeličnu ispitnu glavu površine 500 mm2 (promjera 12,6 mm, odnosno pola inča) i pri tome ostavi trajni utisak. Dubina utiska se mjeri pomičnim mjerilom na stopici ili mjernom urom, a rezultat omogućuje precizno razvrstavanje estriha prema namjeni (uporabi). Da sam ja podopolagač, kupio bih si ovaj uređaj.

Najjednostavnija metoda ispitivanja tvrdoće estriha (iako subjektivna, neprecizna i ne-kvantitativna) je mlataranje čekićem po površini estriha. Najčešće se preporučuje uporaba tupog čekića mase 500-750 g kojim se po estrihu udara pod kutem od 45 °. Pri tome na zdravom estrihu smiju zaostati samo plitki tragovi udarca; nikako ne smije doći do mrvljenja, a kamoli do odlupljivanja gornjih slojeva podloge. Ako čekić ostvari dublji utisak, onda se mjesto udara dodatno provjerava četkanjem metalnom četkom. Slaba površina pokaže lako iščetkavanje smrljvenog materijala u podsloju. Nije baš neka pouzdana metoda, ali bolje i takva nego nikakva provjera tvrdoće podloge.

Površinska čvrstoća – otpornost na grebanje

Površinska svojstva treba kontrolirati kod cementnih estriha, dok su kod prefabriciranih estriha i drvnih ploča ona uglavnom vrlo dobro definirana postupkom proizvodnje. Površina izlivenih estriha je naročito važna za lijepljenje, dok je za postavljanje na podloške, gredice ili na apsorpcijski sloj uglavnom važna samo njegova ukupna tlačna čvrstoća.

Površina estriha ne smije biti preglatka, jer to može ukazivati na problem izdvajanja ili krvarenja, kako mi prevodimo engleski izraz “bleeding”. Radi se o pojavi kod koje na površini nastaje tvrdi, glatki sloj, najčešće prouzročen pretjeranim zaglađivanjem površine pri ravnanju cementne mase. Pri tome se pri površini izdvaja veća količina vode i veziva pa nastaje gusti tanki sloj koji onemogućuje lagano isušivanje estriha. Posljedica je, međutim, da taj sloj “pregori”, kako to kažu stari majstori, odnosno da njegova čvrstoća, a i čvrstoća njegove veze sa slojem bogatijim agregatom, bude manja od prosječne. Površinski sloj se lako odlupi u listićima. Podopolagač mora zatražiti glodanje površine posebnim strojevima da se potpuno otkloni skramica do tvrde osnove, a površina se zatim sanira cementom masom za izravnavanje ili epoksidnim prajmerom.

slika 6. Pojava izdvajanja ili krvarenja na poprečnom presjeku estriha. Izvor: Il Parquet, AIPPL

Najjednostavnija metoda kontrole površinske kompaktnosti je grebanje površine čavlom u križnim prugama na razmaku od ca 1-2 cm. Pri tome čavao ne smije prodirati prelagano i preduboko, zarez se ne smije mrviti u prah, a površine kvadratića među zarezima se ne smiju odlupiti. Ovo što sam napisao je prilično neodređeno, ali bolje ikakva kontrola nego nikakva.

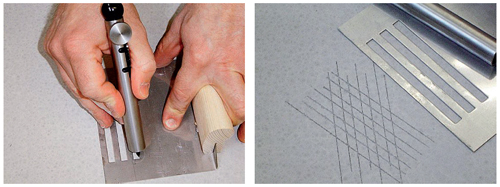

Njemačka praksa je ovaj profesionalni iskustveni način kontrole površine estriha nastojala precizirati uvođenjem nestandardnog, ali u branši raširenog pribora za mjerenje površinske tvrdoće koji se naziva RI-RI -uređaj (slika 7). Ovaj se uređaj sastoji od modela ili šablone za paralelno zarezivanje površine, te “olovke” koja ima šilju čiji pritisak se mijenja zatezanjem unutarnje opruge: tri stupnja napinjanja opruge (od ca 1 kg, 2 kg i 3 kg) odgavaraju namjeni za ispitivanje estriha u stambenom prostoru, u javnom prostoru (škole, uredi i sl.) te u prostorima s intenzivnim opterećenjem.

Uređaj se okomito povlači po utorima u šabloni, ostvarujući paralelne zareze na razmaku od ca 12 mm, pri tome se načini mrežica zareza pod kutem od 40 – 60 °. I ovdje ocjena tvrdoće podloge ovisi o subjektivnoj ocjeni, tj. da li su zarezi preduboki, da li se zarezi široko i duboko mrve u prah, a površine kvadratića među zarezima se odlupe. Neki proizvođači pribora u uputama donose i etalone – slike karakterističnih načina loma – za usporedbu s tipičnim razredima tvrdoće površine. Dodatno se mrežica iščetka čeličnom četkom da se bolje uvidi djelovanje šilje na estrih. Metoda je samo malo pouzdanija od ručnog grebanja, ali je u njemačkoj praksi prihvaćena kao mjerodavna indikacija za stanje površine estriha: ako se ovom metodom pokaže slaba površinska čvrstoća i tvrdoća, može se zahtijevati obrada estriha glodanjem i površinskom sanacijom.

Slika 7 a) i b) RI-RI uređaj za grebanje sa šablonom za izvođenje zareza pod međusobnim kutem od 40 – 60 °. Slika b) pokazuje dobar rezultat na površini standardnog cementnog estriha.

Slika 7 a) i b) RI-RI uređaj za grebanje sa šablonom za izvođenje zareza pod međusobnim kutem od 40 – 60 °. Slika b) pokazuje dobar rezultat na površini standardnog cementnog estriha.

2.8 HRAPAVOST, POROZNOST I UPOJNOST PODLOGE

Za ostvarenje dobre veze lijepljenjem površina podloge mora imati određenu površinsku strukturu. Ne smije biti preglatka, da se ostvari čim bolja mehanička adhezija. Ovo se ne može kontrolirati kod ploča prefabriciranih mineralnih estriha i drvnih ploča, ali se za takve podloge rabe i posebna, od proizvođača preporučena ljepila koja zadovoljavajuće prianjaju na njihove površine.

Estrisi moraju pokazati određenu vodoupojnost: jednostavnim kapanjem veće količine vode primijeti se da li voda zaostaje na površini dulje vrijeme, što znači da je površina previše zbijena, ili voda prenaglo prodire u dublje slojeve, što znači da je površina previše porozna. U ovom drugom slučaju jedina posljedica će biti veća potrošnja ljepila i njegovo nešto kraće otvoreno vrijeme, pod uvjetom da je tvrdoća takve porozne površine odgovarajuća. Kod slabo upojne površine, međutim, mogu nastati bitni problemi kvalitete lijepljenja, pa je potrebno provjeriti da li je na površini možda nastala cementna skramica. Ukoliko je glatka površina ipak dovoljno tvrda, preporučuje se prebrušenje, za što nisu neophodna dijamantna glodala, već su dovoljni i strojevi s brusnim papirom granulacije 16. Takva će površina bolje prihvaćati prajmere, izravnavajuće mase i ljepila. Upijanje vode u estrih dakle treba biti polagano, ali kontinuirano.

Prikladnost estriha da ostvari dobar lijepljeni spoj obloge često provodim vrlo jednostavnom praktičnom metodom koju svi stari podopolagači poznaju, a danas je rijetko vidim u praksi. Na estrih zalijepim parketnu daščicu na malom dijelu jednog njezinog kraja (ca 10 – 20 cm duljine) i čekam 48 sati do potpunog otvrdnjavanja većine vrsta ljepila. Nakon toga daščicu na neslijepljenom čelu odignem (na slici 6 je prikazan pokus na laboratorijskom uzorku estriha, inače se koristim montiračem ili popularnim “pajserom”), te analiziram lomnu površinu. Ukoliko na ljepilu na daščici zaostane samo tanki sloj pijeska i cementa, veza je izvjesno premale čvrstoće. Ukoliko se lom širi u dubljem sloju estriha, zadovoljan sam rezultatom kontrole. I ova je metoda ne-kvantitativna i neprecizna, ali je fizikalno dobro usmjerena: provjerava se kompaktnost površine estriha posrednim načinom, pri čemu nećemo saznati podatak o tvrdoći odnosno čvrstoći površine estriha, ali ćemo saznati dvije bitne funkcionalne informacije ako se lom širi u dubini podloge:

- čvrstoća lijepljenog spoja je sigurno veća od adhezivne čvrstoće ljepila – kako na drvo, tako i na cement, a očekivano najslabija čvrstoća u sustavu je kohezivna čvrstoća estriha

- površinska svojstva estriha (gustoća, poroznost i kompaktnost) sigurno su odgovarajuća da se ostvari dobar adhezivni spoj obloge.

Slika 6. Jednostavan test lijepljenjem daščice na rub estriha te odizanjem nakon stvrdnjavanja ljepila. Daske na slici su odizanjem preokrenute za 180 °. Lom u dubljim slojevima estriha indicira dobra površinska svojstva estriha i odgovarajuću čvrstoću lijepljenja obloge.

Slika 6. Jednostavan test lijepljenjem daščice na rub estriha te odizanjem nakon stvrdnjavanja ljepila. Daske na slici su odizanjem preokrenute za 180 °. Lom u dubljim slojevima estriha indicira dobra površinska svojstva estriha i odgovarajuću čvrstoću lijepljenja obloge.

3. OPSEG I UČESTALOST KONTROLE

Cjelokupnu raspravu možemo sumirati u tablici 7. (dostupna u časopisu korak)

- LITERATURA

A.I.P.P.L./EdilegnoArredo (2009): Il Parquet – dal progetto alla posa in opera. Milano: Associazione Italiana Posatori Pavimenti di Legno.

DIN 18356 (2016): VOB Vergabe- und Vertragsordnung für Bauleistungen – Teil C: Allgemeine Teschnische Vertragsbedingungen für Bauleistungen (ATV) – Parkett- und Holzpflasterarbeiten

DIN 18365 (2015): VOB Vergabe- und Vertragsordnung für Bauleistungen – Teil C: Allgemeine Teschnische Vertragsbedingungen für Bauleistungen (ATV) – Bodenbelagarbeiten

HRS CEN/TS 15717 (2017): Parketne podne obloge – Opće smjernice za ugradnju (CEN/TS 15717:2008)

HRN CEN TS 14472-1 (2004): Elastične, tekstilne i laminatne podne obloge – Projektiranje, priprema i ugradnja – 1.dio: Općenito (CEN/TS 14472-1:2003)

HRN EN 13318 (2001): Materijali za in situ podove (estrihe) i in situ podovi (estrisi) – Definicije

HRN EN 13813 (2003): Materijali za in situ podove (estrihe) i in situ podovi (estrisi) – Materijal za in situ podove (estrihe) – Svojstva i zahtjevi

HRN EN 13892-6 (2003): Ispitne metode za materijale za in situ podove (estrihe) — 6. dio: Određivanje površinske tvrdoće

ÖNORM B 2218 (2009): Verlegung von Hozfussböden – Werkvertragsnorm

UNI 11265 (2015): Pavimentazioni e rivestimenti di legno o/a base di legno. Posa in opera. Competenze, responsabilità e indicazioni contrattuali

UNI11371 (2017): Massetti per parquet e pavimentazioni di legno – Proprietá e caratteristiche prestazionali

Turkulin, H. (2013): Prilagodne reške drvenih podova. 1. dio. KORAK – stručni časopis o podnim oblogama, građevinskim tehnologijama i energetskoj učinkovitosti, Vol. 11 br. 4, str. 16-21. https://korak.com.hr/prilagodne-reske-drvenih-podova-1-dio/

Turkulin, H. (2014): Prilagodne reške drvenih podova. 2. dio. KORAK – stručni časopis o podnim oblogama, građevinskim tehnologijama i energetskoj učinkovitosti, Vol. 12 br. 1, str. 20-23. https://korak.com.hr/korak-045-ozujak-2014-prilagodne-reske-drvenih-podova-2-dio/

Kaulen, H.H.; Kille, R.; Strehle, N. (2010): Kommentar und Erlauterungen zur VOB DIN 18365. Bodelnbelagarbietien 02. Holzmann Medien. Izvod: https://www.hugendubel.info/annotstream/9783778307076/PDF/Kaulen-Hans-Harald/Kommentar-und-Erl%C3%A4uterungen-zur-VOB-DIN-18365—Bodenbelagarbeiten-02.pdf

Kille, R.A.; Rosenbaum, E. (1992): Festigkeitsprüfung mineralischer Untergründe. https://www.kille-koeln.de/festikeitspruefung-mineralischer-untergruende/

+++ In-Situ Crushing Resistance of Screeds. http://www.cscscreeding.co.uk/screed-testing/bre-drop-hammer-test/

+++ Merkblatt BEB 8.1 (2014):: Beurteilen und Vorbereiten von Untergründen im Alt- und Neubau. Verlegen von elastischen und textilen Bodenbelägen, Laminat, mehrschichtig modularen Fussbodenbelägen, Holzfussböden und Holzpflaster. Beheizte und unbeheizte Fussbodenkonstruktionen. Bundesverbnd Estrich und Belag e.V. http://www.beb-online.de/id-8-bodenbelaege/product/beurteilen-und-vorbereiten-von-untergruenden-2014.html

+++ Merkblatt TKB-8 (2004): Beurteilen und Vorbereiten von Untergründen für Bodenbelag- und Parkettarbeiten. Industrieverband Klebstoffe e.V. www.klebstoffe.com