Metode za utvrđivanje svojstava površinski obrađenih drvenih podnih obloga, 2. dio

Kada govorimo o svojstvima površinski obrađene drvene podne obloge, mislimo prije svega na svojstva površine odnosno takozvanog površinskog sustava, kojega sačinjavaju korišteni premazni sustav i drvena podloga. Za utvrđivanje osobina možemo odabrati nekoliko standardiziranih metoda. A prava poteškoća nastaje već pri tom odabiru. Koje metode odabrati?

Područje ispitivanja laminatnih podnih obloga danas je već široko pokriveno. Na raspolaganju su nam dva standarda (HRN EN 13329:2009, HRN EN 438-1 i 2:2008) u kojima su navedene značajne osobine, po kojim se metodama one određuju i kakve moraju biti njihove minimalne vrijednosti za različite stupnjeve opterećenja. Nažalost, još nema prikladnog europskog standarda za ispitivanje drvenih podnih obloga. Doduše, postoji standard HRN EN 14342:2008, ali on obrađuje svojstva sa stanovišta podloge, a ne površine.

Područje ispitivanja laminatnih podnih obloga danas je već široko pokriveno. Na raspolaganju su nam dva standarda (HRN EN 13329:2009, HRN EN 438-1 i 2:2008) u kojima su navedene značajne osobine, po kojim se metodama one određuju i kakve moraju biti njihove minimalne vrijednosti za različite stupnjeve opterećenja. Nažalost, još nema prikladnog europskog standarda za ispitivanje drvenih podnih obloga. Doduše, postoji standard HRN EN 14342:2008, ali on obrađuje svojstva sa stanovišta podloge, a ne površine.

No, položaj ni unatoč pomanjkanju metoda nije baš tako crn. Površinski obrađenu drvenu podnu oblogu možemo obrađivati slično kao i površinski obrađeni namještaj, čija su svojstva površine metodološki dosta podrobno pokrivena.

U nastavku ćemo ukratko predstaviti metode koje se najčešće koriste za utvrđivanje svojstava površina drvenih podnih obloga.

METODE ISPITIVANJA

Debljina suhog filma

Debljinu suhog filma laka najlakše određujemo mikroskopskom metodom po standardu HRN EN ISO 2808:2008. Uzorke raspilimo i pregledavamo ih u poprečnom prerezu. Tako utvrđujemo debljinu suhog filma (u µm).

Prianjanje

1. Križni rez po HRN EN ISO 2409:2008

Posebnim nožem koji ima šest oštrica u razmaku od 1 ili 2 milimetra zarežemo u film premaza, sve do podloge. Ako je tekstura drva vidljiva, zarezujemo pod kutom od 45 stupnjeva s obzirom na pružanje vlakana. Zatim zarezujemo još jednom, pravokutno na prvi rez. Tako stvaramo rešetku, u kojoj radi bočnog podrivanja noževa dolazi do ljuštenja premaza. Iščetkamo površinu po rezu i ocjenjujemo. Ocjenu prianjanja po ovom standardu (od 0 – najbolje, do 5 – najslabije) dodjeljujemo na temelju količine odljuštenog filma laka.

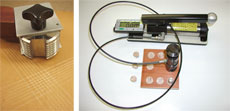

2. Trganje pečata po HRN EN ISO 4624:2004

Na površinu uzorka odnosno na film premaza nalijepimo pet pečata promjera 20 milimetara. Kad se ljepilo stvrdne, zarezujemo u film premaza oko pečata, sve do podloge. Tako pripremljene pečate stavljamo u stroj za trganje i utvrđujemo napetost koja se postiže prilikom njihova raslojavanja. Ako do raslojavanja dođe na granici između podloge i laka (u gotovo 60 posto slučajeva), govorimo o adhezijskoj čvrstoći odnosno prianjanju laka na podlogu. Ako dođe do drukčije naravi loma, govorimo o kohezijskoj čvrstoći podloge ili premaznog sustava. Radi toga moramo pored apsolutnih vrijednosti raslojne čvrstoće (u MPa) uvijek navesti i narav loma.

3. Otpornost na hladne tekućine po HRN EN 12720:1999

Standardizirane papirnate diskove od mekog papira za filtriranje umočimo na 30 sekundi u odabranu ispitnu tekućinu, temperature 23 stupnja Celzijusa (dopušteno odstupanje iznosi 2 stupnja više ili niže). Zatim ga pincetom vadimo iz tekućine, lagano obrišemo i postavimo na površinu ispitnog uzorka, koji mora biti u vodoravnom položaju. Disk pokrijemo standardiziranom staklenom čašom .

Ispitivanje otpornosti površine na hladne tekućine po HRN EN 12720:1999

Ispitivanje otpornosti površine na hladne tekućine po HRN EN 12720:1999

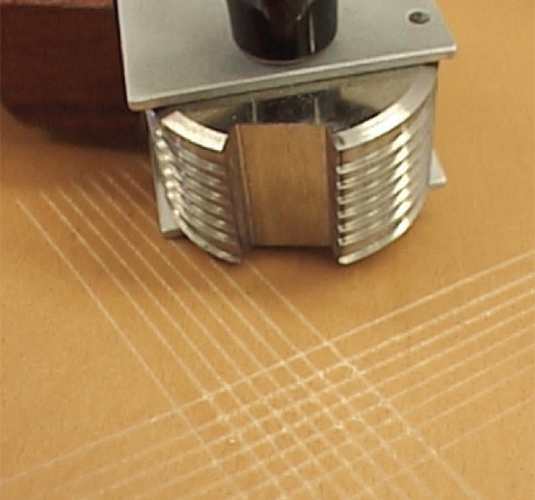

Opružno olovo za utvrđivanje čvrstoće na pokus paranja

Nakon određenog vremena izloženosti, sve zajedno trebamo ukloniti, dok preostalu tekućinu upijemo. Moguća oštećenja ocjenjujemo 16 do 24 sati nakon izloženosti. Prije toga moramo površinu još očistiti standardiziranim sredstvom za čišćenje. Površinu ocjenjujemo na normalnoj svjetlosti i u posebnoj standardiziranoj crnoj komori. Ocjenu otpornosti izražavamo brojčano, pri čemu je 1 najslabija, a 5 najbolja ocjena.

4. Otpornost na paranje po HRN EN ISO 1518:2001

Za pokus otpornosti na paranje može se upotrijebiti više naprava, a najčešće je to takozvano opružno olovo. U njemu je postavljena igla sa šiljkom poluoblog oblika, promjera 1 milimetar. Šiljak prilikom paranja opružnim olovom opterećuje površinu silom koju stvaramo pomicanjem kliznog obruča i kojim upravljamo pomoću opruge postavljene u olovu.

Opružnim olovom paramo površinu u dužini od približno 60 milimetara, i to poprečno na pružanje vlakana. Opterećenje na šiljak trebamo stupnjevati sve dok ne opazimo da se film laka raspucao ili da je plastična deformacija šira od 0,5 milimetara. Pritom si možemo pomoći lupom koja povećava 10 puta. Rezultat se izražava silom (u N).

5. Otpornost na ulje na ogrebotini po SS 839122:1981

Utvrđivanje otpornosti na ulje izliveno na zagrebanu površinu je kombinacija metoda utvrđivanja otpornosti na tekućine i na paranje. Površinu najprije zaparamo određenom silom. Na tu ogrebotinu stavimo tampon za filtriranje, prethodno potopljen u ulju. Prekrijemo ga standardiziranom čašom. Nakon 24 sata sve skupa uklanjamo i odmah ocjenjujemo. Otpornost na ulje na ogrebotini dobiva brojčani izraz vrijednosti; ocjenjuje se od 1 do 5, a ocjenu dodjeljujemo s obzirom na izmjerenu širinu prodora ulja u drvenu podlogu kroz ogrebotinu.

Prodor ulja kroz ogrebotinu u drvenu podlogu

Prodor ulja kroz ogrebotinu u drvenu podlogu

6. Otpornost na udarac po HRN ISO 4211-4:1999

Metoda utvrđivanja otpornosti površine na udarac temelji se na ispuštanju 500-gramskog utega s različitih visina (10, 25, 50, 100, 200, 400 milimetara) na čeličnu kuglicu promjera 14 milimetara. Sa svake se visine ispušta po pet udaraca, a potom se površina pomno pregledava. Možemo si pomoći i lupom koja uvećava minimalno 7 puta. Otpornost površine na udarce s različitih visina ocjenjujemo vrijednostima od 1 do 5. Osim ove ocjene moramo još navesti i promjere nastalih ulegnuća.

Naprava za udarce po HRN ISO 4211-4:1999

Naprava za udarce po HRN ISO 4211-4:1999

Mjerač sjaja po HRN EN ISO 2813:2004

7. Sjaj po HRN EN ISO 2813:2004

Sjaj površine uzorka mjerimo priručnim mjeračem, takozvanim reflektometrom. Izvodimo 10 mjerenja, usporedo s pružanjem drvenih vlakana, kako to i propisuje standard HRN EN ISO 2813:2004. Korištena geometrija izvora svjetlosti i receptora iznosi 60 stupnjeva. Za veću diferencijaciju visoko sjajnih površina (izmjerena vrijednost sjaja pri geometriji od 60 stupnjeva iznad 70) možemo koristiti geometriju od 20 stupnjeva, dok za površine niskoga sjaja (izmjerena vrijednost sjaja pri geometriji 60 stupnjeva ispod 10) geometriju od 85 stupnjeva.

8. Otpornost na habanje

Najpoznatija naprava za utvrđivanje otpornosti na habanje je zasigurno takozvani taber-abrazer; naziv je dobila po američkom proizvođaču Taber Industries i engleskoj riječi »abraser« za tu napravu.

Taber-abrazer za utvrđivanje otpornosti na habanje

Taber-abrazer za utvrđivanje otpornosti na habanje

Početna (IP) i završna (FP) točka prebrušenosti po HRN EN 438-2:2008

Tom napravom opterećujemo površinu pokusnog uzorka različitim trenjima, uslijed kojih dolazi do habanja. Opterećivanje površine nastavljamo brusnim tijelima u obliku koluta i silom pritiska, koju stvaramo uporabom različitih utega (najčešće 500 i 1000 grama). Ti parametri su vrlo važni, jer o njima ovisi stupanj habanja, dakle – rezultat pokusa.

Dva brusna koluta promjera 50 i širine 12,7 milimetara u napravu su učvršćena tako, da su međusobno udaljeni od 50 do 55 milimetara. Njihova vodoravna os vrtnje je udaljena od okomite osi vrtnje i površine pokusnog uzorka 20 milimetara. Radi takvog položaja dolazi do opterećenosti trenjem, što uzrokuje habanje površine u obliku kolobara veličine oko 26 kvadratnih centimetara.

Ovom napravom možemo otpornost na habanje utvrditi prema više standardnih metoda (skupina standarda HRN EN 438-2:2008, HRN EN 660-2:2003, HRN EN 13329:2009, rpHRN EN 13696, ASTM D4060-01). Među sobom se razlikuju po uporabi različitih brusnih tijela, a i po postupku ispitivanja, odnosno ocjenjivanju vrijednosti rezultata otpornosti. Mogu se koristiti dva pristupa. Kod prvoga se sprema izbrušena masa kod unaprijed određenog broja obrtaja, dok se kod drugoga utvrđuje broj obrtaja potrebnih da se dosegnu značajne točke prebrušenosti. To su početna (IP – initial wear point) i završna točka prebrušenosti (FP – final wear point).

ZAKLJUČAK

Zasigurno smo ispustili koju od metoda za određivanje svojstava površinski obrađenih drvenih podnih obloga. Bez standarda koji bi određivao metode za to područje, naravno, taj je odabir ovisan o sudu pojedinca. Broj tih metoda možemo povećati i osobnom izvedbom odnosno traženjem po katalozima organizacija koje se bave standardizacijom. U Hrvatskoj je to Hrvatski zavod za norme – HZN (www.hzn.hr), koji na svojim stranicama nudi tražilicu s mogućnošću pretrage po oznaci norme, broju norme, naslovi, …

Matjaž Pavlič, Borut Kričej

Sveučilište u Ljubljani, Biotehnički fakultet, Odsjek za drvo