U prethodnom broju Koraka podrobnije smo odredili i opisali tvrdoću drva, no svaki korisnik očekuje potpunu informaciju o svojstvima površinski obrađenih drvenih podnih obloga. Tvrdoća je svakako ono svojstvo koje se očekuje od premaza za drvene podne obloge. No, ni najtvrđi premaz ne može mekom drvu osigurati visoku tvrdoću. To znači da su stvrdnuti film premaza i drvena podna obloga neodvojivo povezani te sačinjavaju takozvani površinski sistem. Svojstva površinski obrađene podne obloge tako ovise o podlozi, kao i o odabranom premaznom sredstvu.

Slika 1: Naprava za određivanje tvrdoće ograničenim njihanjem Königovog njihala (izvor: www.worldoftest.com)

Samo, često puta visoka tvrdoća premaza nije nužno i prednost, jer su tvrdi filmovi krhkiji, a svakako i manje elastični. Tako je površina samo površinski obrađene podne obloge manje otporna na udarce, dok film laka može popucati radi dilatacije drvene podloge.

METODE ISPITIVANJA

Kao što smo već napisali, tvrdoću tvari možemo definirati i kao svojstvo tvrde tvari da se odupire stalnoj deformaciji (habanju). Zato bismo mogli reći da je otpornost na habanje posredna mjera tvrdoće. Opet, iz područja površinske obrade drva znamo da tvrdoća nekog premaza ili površinskog sistema nije baš pojam koji bi se mogao lako fizikalno definirati. Tako se za određivanje tvrdoće koristi više metoda, koje koriste različita načela mjerenja. U nastavku ćemo ukratko opisati najpoznatije metode za određivanje tvrdoće, odnosno one koje su vrlo tijesno povezane sa tvrdoćom premaznog sredstva.

Pokus tvrdoće s ograničenim njihanjem (HRN EN ISO 1522: 2001)

Već i samo ime metode govori, da se kod određivanja tvrdoće koristi načelo prigušivanja njihanja njihala. Pritom se mogu koristiti dvije vrste njihala – Königovo i Persojevo. Najčešće se koristi Königovo i zato ćemo u nastavku opisati ovaj dio metode.

Premaz se nanosi na staklenu podlogu (minimalna debljina stvrdnutog filma je 30 mikrona). Nakon stvrdnjavanja i aklimatizacije, staklo sa stvrdnutim filmom premaza stavlja se u napravu (slika 1), u kojoj se na površinu filma postavlja njihalo, koje naliježe u dvije točke promjera 5 milimetara. Njihalo se ukosi za amplitudu od 6 stupnjeva, oslobodimo ga i tada mjerimo vrijeme (rezultat tvrdoće po toj metodi) potrebno da bi se njihalo odnjihalo s amplitude 6 na amplitudu od 3 stupnja.

Zbog specifičnosti građe, ovaj je aparat vrlo osjetljiv, a sama metoda iznimno točna. Radi toga je potrebno veliku pozornost posvetiti pripremi uzoraka i kontroli parametara tijekom mjerenja. Ovu metodu koriste prije svega proizvođači premaznih sredstava, jer se tako vrednuje isključivo tvrdoća premaza. No, ova vrijednost ne govori nam dosta o tvrdoći površinski obrađene drvene podne obloge, odnosno kako će se taj premaz ponašati u okviru određenog površinskog sistema.

Pokus kruženjem (HRN EN ISO 1518: 2001)

Ove metode određivanja tvrdoće premaza kruženjem izviru iz prvotnog subjektivnog načina kruženja noktom, što je kasnije nadomjestila igla dlijetastog, okruglog ili iglastog oblika.

Za izvedbu ovog pokusa možemo koristiti različite naprave. Najpoznatija je takozvani opružni mjerač odnosno visak (slika 2). U njega se stavlja igla sa vrškom poluoblog oblika, promjera 1 milimetar. Prije početka pokusa moramo je pregledati pod mikroskopom da bismo provjerili podudarnost oblika i glatkoću površine. Opterećenje na iglu može biti različito (od 1 do 20 Newtona); nastavlja se pomicanjem kližućeg obruča, kojim stežemo ili rastežemo unutra smještenu oprugu. Ovom napravom za kruženje obrađujemo površinu (realnog površinski obrađenog uzorka drvene podne obloge) u dužini od 60 milimetara. Brzina kruženja pritom mora biti od 30 do 40 milimetara u sekundi. Ako je tekstura drva vidljiva, kružimo poprečno na tijek pružanja drvenih vlakana. Ovaj pokus možemo obaviti na dva načina.

Uz unaprijed utvrđene uvjete (opterećenje na iglu u Newtonima) utvrđujemo je li ispitni uzorak izdržao taj pokus uspješno ili neuspješno. Za pokus se drži da je neuspješan ako igla prodre do podloge (do slojevitog premaznog sistema) ili do sljedećeg sloja, koji se nalazi ispod vršnog, konačnog sloja (kod višeslojnih premaznih sistema). Isto tako, pokus nije uspješan ako se film laka raspucao, jer tako dolazi do uništenja materijala. Prema dogovoru sa naručiteljem pokus držimo neuspješnim i ako je zagrebena širina (samo plastična deformacija) veća od 0,5 milimetara. Ovaj uvjet, primjerice, koristi IKEA za svoje dobavljače.

Drugi je način taj, da opterećenje na visku razvijamo postupno i pri tome tražimo silu koja uzrokuje onakva oštećenja, kod kojih mislimo da se pokus pokazao neuspješnim, odnosno kada se dobiju rezultati već opisani kod prvog načina.

Slika 2: Visak za određivanje tvrdoće premaza kruženjem

Slika 2: Visak za određivanje tvrdoće premaza kruženjem

Drugi naziv za ovu metodu bilo bi određivanje otpornosti površine na kruženje, jer tim kruženjem kod određenih uvjeta utvrđujemo otpornost jedno- ili višeslojnog premaznog sistema na prodiranje poluoble igle. Na rezultat snažno utječe i vrsta drvene podloge. Tako sa sigurnošću možemo reći da tom metodom vrednujemo čitav površinski sistem odnosno završni dio obrađene površine drvene podne obloge.

Otpornost na habanje

Otpornost na habanje je, kako je već spomenuto, posredna mjera za tvrdoću premaza i svakako vrlo aktualna kod premaza za drvene podne obloge.

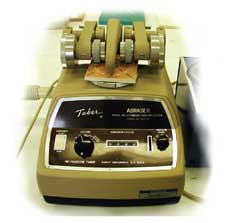

Najpoznatija naprava za određivanje otpornosti na habanje sigurno je takozvani taber-abrazer (slika 3), čiji je naziv sastavljen od imena američkog proizvođača Taber Industries i imena Abraser, kako se inače zove ova naprava.

Njome na površinu ispitnog uzorka možemo prenijeti različite vrste opterećenja, radi kojih i dolazi do habanja. Opterećenje površine nastavljamo uporabom različitih brusnih tijela u obliku koluta i upravljanjem silom pritiska, što izvodimo koristeći različite utege (najčešće 500 i 1.000 grama). Ovi su parametri vrlo važni, jer o njima ovisi stupanj habanja, to jest – rezultat pokusa.

Dva brusna koluta promjera 50 milimetara i širine 12,7 milimetara u napravi su složena tako, da su međusobno udaljeni za 50 do 55 milimetara. Njihova je vodoravna os vrtnje od okomite osi vrtnje površine ispitnog uzorka udaljena 20 milimetara. Zbog takvih položaja dolazi do opterećenja na trenje, a ona uzrokuju habanje površine u obliku krugova veličine oko 26 kvadratnih centimetara.

Slika 3: Taber-abrazer za određivanje otpornosti na habanje

Slika 3: Taber-abrazer za određivanje otpornosti na habanje

Otpornosti na habanje možemo ovom napravom utvrditi i pomoću više standardnih metoda (skupina standarda rpHRN EN 438, HRN EN 660-2: 2003, HRN EN 13329: 2003, ASTM D 4060 – 95). One se razlikuju među sobom prema uporabi različitih brusnih tijela, a i prema postupku ispitivanja odnosno vrednovanju rezultata otpornosti. Ovdje koristimo dva pristupa. Kod prvoga pratimo izbrušenu masu nastalu kod unaprijed utvrđenog broja obrata, a kod drugog određujemo broj potrebnih obrata da bi se dosegla značajna točka prebrušenja. To su početna (IP – initial wear point) i završna točka prebrušenja (FP – final wear point) (slika 4).

Slika 4: Početna (IP) i završna (FP) točka prebrušenja po rpHRN EN 438-2

Slika 4: Početna (IP) i završna (FP) točka prebrušenja po rpHRN EN 438-2

Što je tvrđi neki premaz, otporniji je na habanje. Na rezultat snažno utječu i debljina stvrdnutog filma premaza, jer – što je ona veća, to će se film kasnije istrošiti odnosno prebrusiti. Pritom ne smijemo zaboraviti da se optimalne osobine stvrdnutog filma uništavaju prevelikom debljinom.

ZAKLJUČAK

Za površinsku obradu drvenih površina najčešće se koriste kiselinski (premazi sa kiselinskim stvrdnjavanjem) i poliuretanski lakovi. Kiselinski se odlikuju svojom tvrdoćom i otpornošću na habanje. Unatoč tome, snažno ih potiskuju poliuretanski lakovi, koji su danas radi svojih dobrih svojstava prevladali čak i kod površinske obrade drvenih podnih obloga.

Na tržištu se sve više pojavljuju i takozvani hibridni, kombinirani premazi od različitih vrsta veziva. Zbog osviještenosti o očuvanju okoline raste i uporaba prirodnih ulja i premaza na bazi vode, a njihova se kakvoća danas već može usporediti sa kakvoćom premaza na bazi organskih topila.

Rezultat svega bi bio, da svojstva komercijalnih premaznih sredstava ne smijemo pripisivati radi prevladavajuće vrste veziva ili topila, jer može postojati golema razlika u kakvoći između »dobrih« i »loših« premaza iste vrste veziva ili topila. A naravno, sve je to još povezano i sa cijenom.

Matjaž Pavlič, dipl.ing. drvne tehnologije