Svaki napredak tehnologijskog stupnja razvoja u različitim poljima ljudskog promišljanja prožet je idejama i naporima generacija stručnjaka. Oni svojim pregalačkim radom i neprestanim usavršavanjem dostupnih tehnologija mijenjaju stvarnost, omogućavajući svakodnevni napredak i približavanje željenom stupnju održivog razvoja Homo sapiensa. Kao i mnoge druge, tako se i tehnologija pripreme pitke vode intenzivno usavršavala kroz posljednja desetljeća. To je omogućilo da se danas već uobičajeno primjenjuje postupak ultrafiltracije za pripremu pitke vode. U članku se daje prikaz te tehnologije s iskustvom njezine ugradnje za pripremu pitke vode bolničkog kompleksa Strmac nedaleko od Nove Gradiške, pri čemu će u ovom, drugom dijelu biti riječi o samom tehnološkom rješenju. Prema Pravilniku o zdravstvenoj ispravnosti vode za piće (NN 47/2008), takva voda mora odgovarati u njemu navedenim kemijskim i mikrobiološkim zahtjevima. Da bi se taj zahtjev mogao ispuniti, vodu iz potoka Šumetlica je prije ulaza u zasebni sanitarni vodoopskrbni sustav bolničkog kompleksa Strmac pokraj Nove Gradiške trebalo obraditi i pripremiti za piće te dodatno dezinficirati. Ultrafiltracija kao tehnološko rješenje za obradu izvorske vode iz Šumetlice je odabrana na temelju nekoliko čimbenika koji određuju tijek i uspješnost obrade. Oni se prvenstveno iščitavaju iz analize vode, njezinih fizikalno-kemijskih svojstava, zahtjeva za količinom i kvalitetom te mogućnosti maksimalnog iskorištenja okruženja (prostor, gravitacija i sl.) u kojem se nalazi.

Prema Pravilniku o zdravstvenoj ispravnosti vode za piće (NN 47/2008), takva voda mora odgovarati u njemu navedenim kemijskim i mikrobiološkim zahtjevima. Da bi se taj zahtjev mogao ispuniti, vodu iz potoka Šumetlica je prije ulaza u zasebni sanitarni vodoopskrbni sustav bolničkog kompleksa Strmac pokraj Nove Gradiške trebalo obraditi i pripremiti za piće te dodatno dezinficirati. Ultrafiltracija kao tehnološko rješenje za obradu izvorske vode iz Šumetlice je odabrana na temelju nekoliko čimbenika koji određuju tijek i uspješnost obrade. Oni se prvenstveno iščitavaju iz analize vode, njezinih fizikalno-kemijskih svojstava, zahtjeva za količinom i kvalitetom te mogućnosti maksimalnog iskorištenja okruženja (prostor, gravitacija i sl.) u kojem se nalazi.

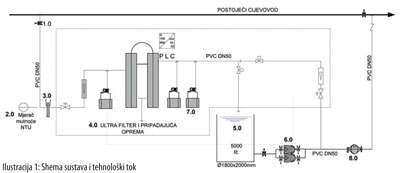

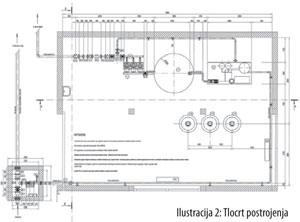

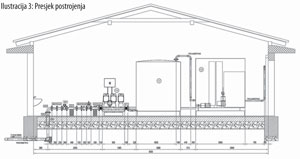

Postojeći vodoopskrbni cjevovod koji povezuje vodospremu i bolnicu je izgrađen od cijevi od polivinilklorida s promjerom DN 125 i trenutačno služi za kompletnu vodoopskrbu na lokaciji. Kako je, međutim, analiza vode pokazala neispravnost vode iz potoka za sanitarne potrebe zbog mikrobiološkog onečišćenja, nužno je bilo razdvojiti linije za protupožarnu i sanitarnu vodu. Tako se napojni cjevovod zadržao kao zajednički na potezu od vodospreme do postrojenja za pripremu pitke vode. Nakon postrojenja i obrade pitke vode, linija sanitarne vode od cijevi od polietilena visoke gustoće s promjerom DN 90 kao zasebna napaja sanitarne prostore, kuhinje i ostale potrebne prostore objekata, dok se postojeći vodoopskrbni cjevovod od PVC-a s promjerom DN 125 na lokaciji zadržava samo u protupožarnoj funkciji i iz njega je uzimanje vode za piće zabranjeno. Na temelju dostupnih podataka i navedenog stanja, konstruirano je postrojenje za ultrafiltraciju koje, vodeći računa o sastavu vode i parametrima maksimalne dopuštene koncentracije, može zadovoljiti traženu kvalitetu vode za piće (il. 1, 2 i 3). Proces ultrafiltracije temelji se na odvajanju polimeriziranih makromolekula i suspendiranih materijala pomoću membranske barijere i razlike tlakova.

Postojeći vodoopskrbni cjevovod koji povezuje vodospremu i bolnicu je izgrađen od cijevi od polivinilklorida s promjerom DN 125 i trenutačno služi za kompletnu vodoopskrbu na lokaciji. Kako je, međutim, analiza vode pokazala neispravnost vode iz potoka za sanitarne potrebe zbog mikrobiološkog onečišćenja, nužno je bilo razdvojiti linije za protupožarnu i sanitarnu vodu. Tako se napojni cjevovod zadržao kao zajednički na potezu od vodospreme do postrojenja za pripremu pitke vode. Nakon postrojenja i obrade pitke vode, linija sanitarne vode od cijevi od polietilena visoke gustoće s promjerom DN 90 kao zasebna napaja sanitarne prostore, kuhinje i ostale potrebne prostore objekata, dok se postojeći vodoopskrbni cjevovod od PVC-a s promjerom DN 125 na lokaciji zadržava samo u protupožarnoj funkciji i iz njega je uzimanje vode za piće zabranjeno. Na temelju dostupnih podataka i navedenog stanja, konstruirano je postrojenje za ultrafiltraciju koje, vodeći računa o sastavu vode i parametrima maksimalne dopuštene koncentracije, može zadovoljiti traženu kvalitetu vode za piće (il. 1, 2 i 3). Proces ultrafiltracije temelji se na odvajanju polimeriziranih makromolekula i suspendiranih materijala pomoću membranske barijere i razlike tlakova.

Značajke sustava ciljano su određene prema:

Značajke sustava ciljano su određene prema:

- obliku, sastavu i svojstvima ulazne vode

- kemizmu vode (pH, ionska jakost, kinetika reakcije)

- karakteristikama membrane

- tangencijalnom protoku i transmembranskom tlaku (TMP)

- sposobnosti uklanjanja tvari (eng. cutt-off rating)

- vijeku trajanja membrana

- iskorištenju sustava

- vođenju, rukovanju i održavanju sustava.

Ulazna, izvorska voda opterećena je povećanom koncentracijom suspendirane i huminske tvari, što uzrokuje povećanu mutnoću. Dodatno je mikrobiološki opterećena s različitim udjelom bakterija Enterobacteriaceae i Escherichia. Dodatno, kvaliteta i opterećenost navedenih parametara mijenjaju se u ovisnosti o vanjskom utjecaju temperature i prirodnom kružnom toku vode. Kontrola ulazne kvalitete vode kojom se vodi automatizirani proces obrade, odvija se putem ‘in-line’ mjerenja mutnoće. Na osnovi dobivene informacije sustav pokreće jedan od programiranih načina rada (modova) i proizvodnju vode. Načelno, proces ultrafiltracije i obrade vode podijeljen je u sljedeće korake:

- predtretman (pripremna obrada)

- filtracija

- povratno pranje, odnosno ispiranje

- dezinfekcija (kloriranje)

- distribucija.

Predtretman

Ulazna, izvorska voda sadržava suspendirane čestice i pijesak koji se prethodno uklanjaju na mehaničkom, samočistećem filtru. Značajke filtra, radni tlakovi i vremena filtracije, odnosno ispiranja programirani su za maksimalnu zaštitu membrana od fizikalnog oštećenja, nakupljanja blata i nečistoća u cjevovodu i čepljenja membrana te za neometanu proizvodnju. Ovisno o mjerenoj mutnoći, zaštita sustava i membranski fluks održavaju se programiranim doziranjem potrebne količine flokulanta. Smanjujući opterećenje organski otopljene tvari, time se održava učinkovitost membrana i omogućuje 80 – 90%-tni ‘cutt off rating’ (uklanjanjanje makromolekula). ‘In-line’ koagulacija dozira se prema načelu izračuna, tj. odnosu aktivnog metalnog iona koagulanta i otopljenog organskog ugljika (Me/DOC u mg/mg). Predtretirana voda potom odlazi na sustav membrana ultrafiltarskog postrojenja.

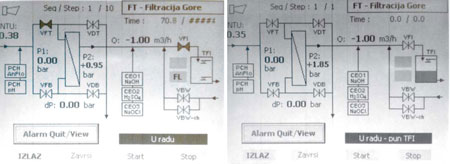

Ilustracija 4: Ekranski prikaz radnog statusa početka ultrafiltracije i zaustavljene proizvodnje (puni spremnici)

Filtracija

Tehnološkim rješenjem za filtraciju je predviđen sustav 3M-UF dizzer XL0.9 MB60-2, dimenzija 2000 × 2000 × 1000 mm (il. 4). Sustav membrana uklanja i filtrira makročestice, odvajajući ih iz vodenog medija prema načelu selektivnosti membrane i razlici tlakova koji se javljaju na njezinoj površini. Rezultat takve obrade je bakteriološki ispravna ultrafiltrirana voda koja zadržava sve minerološke karakteristike pitke vode i esencijalne ione (kalcij, magnezij, hidrogenkarbonate) koji joj daju vrijednost i okus. Pravilnim odabirom vrste membrana omogućuje se potreban fluks njezinom površinom.

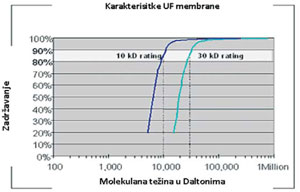

Ilustracija 5: Zadržavanje čestica na membranama u ovisnosti o njihovoj molekularnoj težini

Ilustracija 5: Zadržavanje čestica na membranama u ovisnosti o njihovoj molekularnoj težini

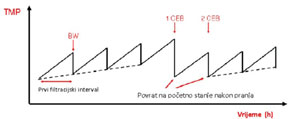

Membrane su odabrane prema načelu sastava vode, a uklanjanje čestica odvija se u rasponu 10 – 30 kD (kilo Daltona) molekulske težine (il. 5). Učinak ultrafiltarcije izračunat je na temelju odnosa ulazne vode i izlaznog ultrafiltrata. Načelo postavljene ultrafiltracije omogućuje visoki stupanj radnog učinka i proizvodnju ultrafiltrata u količini 10 – 15 m3/h. Optimiranjem protoka preko membrana i proizvodnje ultrafiltrata postignut je ekonomičan odnos jačine crpki i potrošnje električne energije. Radni tlak ulazne vode iznosi 2 – 2,5 bar što omogućuje neometanu filtraciju. Kontrola sustava odvija se prema načelu kontrole TMP-a i vremena filtracije. Tijekom procesa filtracije koji se odvija pod tlakom, ulazni tlak ispred membrane konstantno raste stvaranjem taloga na ulaznoj strani membrane. Pad TMP-a (razlika ulaznog i i izlaznog tlaka koji nastaje na površini membrane) od 0,3 bar zaustavlja proizvodnju ultrafiltracije i pokreće automatski programirano pranje (‘back wash’) sustava. Također, u ovisnosti od opterećenja vode, sustav je programiran za vremensku filtraciju kojom se regulira količina proizvedenog ultrafiltrata i smanjuje mogućnost čepljenja membrana i zastoja u filtraciji uslijed nakupljenog depozita.

Ilustracija 6: Porast TMP-a u ovisnosti o vremenu i karakteristične točke pokretanja pranja i CEB-ova

Povratno pranje (‘back wash’) i ispiranje

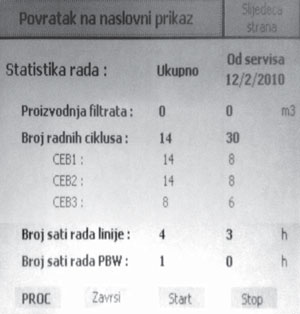

Općenito, sustav se vodi prema načelu 40 min proizvodnje i 2 × 60 s povratnog pranja na gornjoj i donjoj strani membrane. U načine rada uključeno je i ispiranje sustava te kemijski potpomognuto pranje (CEB). Ono je programirano prema načelu brojača radnih ciklusa filtracije i pokreću se ovisno o zadanim parametrima vode i radnom stanju uređaja. Uključuje doziranje minimalnih količina kemikalija potrebnih za namakanje, odnosno pranje nakupljenog foulinga organskog i anorganskog porijekla na površini membrane. Odabrane kemikalije za CEB-ove su: sulfatna kiselina (36%-tna), natrijeva lužina (49%-tna) i natrijev hipoklorit (12%-tni) za periodičnu dezinfekciju membrana. Svaka od tih kemikalija dozira se preko vlastitog dozirnog sustava, odnosno crpki kojima upravlja programabilni logički kontroler ultrafiltracijskog uređaja. Kao što je već navedeno, CEB-ovi su programirani vremenski i na temelju praćenja parametara sustava, prvenstveno TMP-a (il. 6). Iznimno, CEB-ove je, kao i forsirano pranje, moguće pokrenuti i ručno, odabirom načina manualnog rada na displeju PLC-a (il. 7). Nakon završetka ultrafiltracijskog ciklusa, voda odlazi u spremnike pitke vode kapaciteta 2 × 5 m3.

Ilustracija 7: Prikaz radnih ciklusa pranja i CEB-ova

Dezinfekcija (kloriranje)

Neposredno na izlazu postavljena je dozirna stanica koja doziranjem NaClO održava dezinfekcijsku ispravnost vode, održavajući potreban rezidual klora u mreži (0,2 – 0,3 ppm slobodnog klora). Uređaj za dezinfekciju sirove vode se sastoji od spremnika (plastične posude) dimenzija o650 × 750 mm i volumena 200 l sa zaštitnom kadom dimenzija o800 × 500 mm te uređaja za doziranje s dozirnom crpkom s ručnom mješalicom, dozirnim ventilom te usisnom košarom s prekidačem razine. Doziranje otopine NaClO odvija se dozirnim crpkama prema trenutačnom protoku sirove vode kroz sustav za filtriranje koji se mjeri magnetskim mjeračem protoka.

Tablica 1: Karakteristike bloka pri radu 2+1R

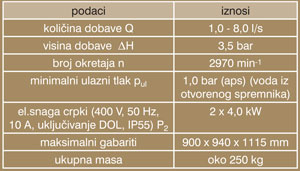

Distribucija – automatski regulirani crpni blok

Crpni blok za podizanje tlaka (‘booster’) se sastoji od tri jednake crpke u hidraulički paralelnom radu na zajedničkom postolju (tablica 1). Blok je isporučen u kompletu s frekventnim regulatorom broja okretaja crpki, automatikom za potpuno automatski rad (smještenom na zajedničkom postolju s crpkama u gotovi upravljački ormarić), ugrađenim motorskim zaštitama, regulatorom i svom ostalom potrebnom elektroopremom (tablica 2). Crpke rade automatski, sukladno potrebama sustava pomoću osjetnika tlaka (tlačni senzori). Pomoću hidrostanice se pitka voda distribuira u sustav potrošača.

Tablica 2: Praćenje operativnih parametara – pogonski dnevnik

Zaključak

Sukladno prvim provedenim ispitivanjima kakvoće vode za sanitarnu vodoopskrbu bolničkog kompleksa Strmac nakon ugradnje uređaja za pripremu pitke vode, postignuti su zadovoljavajući rezultati po svim ranije ugroženim fizikalnobiološko kemijskim parametrima. U tom pogledu, odabrano tehnološko rješenje prema načelu ultrafiltracije omogućuje:

- vodu konstantne i nepromijenjene kvalitete, bez obzira na promjenjivost ulaznih karakteristika (mutnoća, mineralni sastav, organsko opterećenje) jer pore ultrafiltracijskih membrana poput sita iz pitke vode uklanjaju prisutne mikroorganizme (bakterije i viruse) i suspendirane tvari

- veću sigurnost i minimalni utjecaj na okoliš jer, kao čisti mehaničko-fizikalni proces, ultrafiltracija bitno smanjuje potrebu za korištenjem kemikalija u proizvodnji vode ili naknadnoj obradi otpada, zadržavajući potrebnu mineralnu ravnotežu pitke vode

- jednostavno rukovanje i vođenje sustava, kontrolu radnih parametara i održavanje funkcionalnosti postrojenja

- minimalni utrošak energije i prostora, uz maksimalnu učinkovitost

- mogućnost recikliranja i reusa vode (adut zbog kojega će ultrafiltracija vrlo brzo pronaći sve veću uporabu u proizvodnji vode visoke čistoće).

Hrvojka Bajtal, dipl.ing.