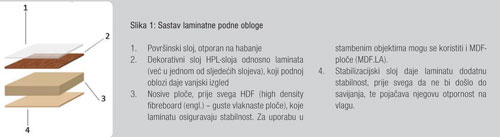

Uporaba drvenih kompozitnih ploča, dakle – onih od furnira, iverice i vlaknastih ploča – bila je tijekom posljednih 50 godina vezana prije svega uz industriju namještaja, gdje glavnu ulogu svakako imaju ploče od iverice. U zadnje se vrijeme – naročito za vrata pojedinih dijelova namještaja – koriste i vlaknaste ploče, i to uglavnom vlaknaste ploče srednje gustoće (MDF – medium density fibreboard (engl.). Drvene kompozitne ploče, prije svega one od furnira, OSB (oriented strands board (engl.) – ploča s usmjerenim iverjem), kao i nešto manje iverne ploče koristimo i za konstrukcijske i građevinske namjene. Jedan od učestalijih oblika uporabe drvenih kompozitnih ploča u graditeljstvu bilo je njihovo iskorištavanje kao podložnih ploča za parkete i druge podne obloge. Tijekom 1977. godine su drvene kompozitne ploče počeli koristiti i kao nosive ploče za podne obloge, koje su bile obložene laminatima (HPL – high pressure laminate (engl.) – visokotlačni laminat). U početku je nosiva ploča za laminatne podne obloge bila ploča od iverice, dok se sada najčešće koriste vlaknaste ploče, prije svega HDF-ploče (rjeđe MDF – osobito za uporabu u unutrašnjosti stambenih objekata). Sada su laminatne podne obloge odnosno laminati (u nastavku) vrlo omiljeni, jer imaju razmjerno pristupačnu cijenu, mogu se nabaviti u različitim bojama i s raznim uzorcima, a usto je i njihovo postavljanje odnosno polaganje doista jednostavno.

Tijekom 1977. godine su drvene kompozitne ploče počeli koristiti i kao nosive ploče za podne obloge, koje su bile obložene laminatima (HPL – high pressure laminate (engl.) – visokotlačni laminat). U početku je nosiva ploča za laminatne podne obloge bila ploča od iverice, dok se sada najčešće koriste vlaknaste ploče, prije svega HDF-ploče (rjeđe MDF – osobito za uporabu u unutrašnjosti stambenih objekata). Sada su laminatne podne obloge odnosno laminati (u nastavku) vrlo omiljeni, jer imaju razmjerno pristupačnu cijenu, mogu se nabaviti u različitim bojama i s raznim uzorcima, a usto je i njihovo postavljanje odnosno polaganje doista jednostavno.

LAMINAT

Laminati su u osnovi sastavljeni od četiri sloja (slika 1):

Otpornost na razne supstance i na habanje laminata opisana je u standardu HRN EN 13329 i predstavit ćemo je u nekom od sljedećih brojeva revije; ovoga puta ćemo samo pogledati koja su to svojstva HDF-ploče važna kada se ona koristi kao središnjica laminatne podne obloge.

SVOJSTVA HDF-PLOČA

Glavne osobine ploča su opisane standardom HRN EN 622–2. Najčešće osobine drvenih kompozitnih ploča, koje se provjeravaju u skladu s tim standardima, bile bi sljedeće:

– debljina i gustoća – HRN EN 323,

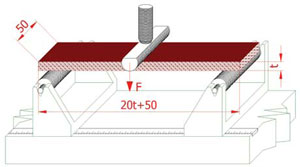

– čvrstoća na savijanje i modul elastičnosti (slika 2) – HRN EN 310,

– nabreknuće po debljini – HRN EN 317: otpornost ploča na nastajanje nabreknuća prilikom potapanja ploče 24 sata u vodi.

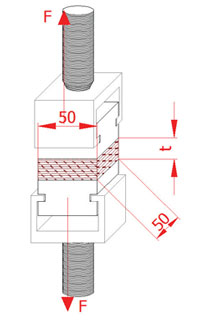

– čvrstoća na raslojavanje (slika 3) – HRN EN 319: slijepljenost srednjeg sloja.

Slika 2: Shematski prikaz utvrđivanja čvrstoće na savijanje

Slika 2: Shematski prikaz utvrđivanja čvrstoće na savijanje

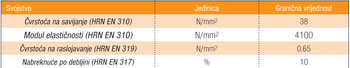

Spomenuti pokusi nam daju temeljnu informaciju o kakvoći spomenutih kompozita (granične vrijednosti nalaze se u tabeli 1), gdje smo prikazali osobine za nosive HDF-ploče, namijenjene uporabi u vlažnoj klimi (HB.HLA2); to je razred debljine veće od 5,5 milimetara, jer se kao nosiva ploča za laminatne podne obloge koriste prije svega ploče debljine 8 milimetara, koje imaju gustoću između 900 i 950 kilograma na kubični metar.

Slika 3: Shematski prikaz utvrđivanja čvrstoće na raslojavanje

Slika 3: Shematski prikaz utvrđivanja čvrstoće na raslojavanje

Kod njihove uporabe za središnjicu laminatne podne obloge preporučuje se da se utvrde i druge osobine, poput:

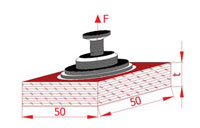

– čvrstoće površine (HRN EN 311),

– promjene dimenzija, povezane sa promjenom relativne vlažnosti zraka (HRN EN 318),

– sadržaja slobodnog formaldehida (HRN EN 120 – perforator metoda; HRN EN 717–1 – metoda komore; HRN EN 717–2 – plinska analiza).

Kod ispitivanja čvrstoće površine utvrđujemo slijepljenost djelića na površini odnosno u vanjskom sloju (slika 4).

Slika 4: Shematski prikaz utvrđivanja čvrstoće površine

Slika 4: Shematski prikaz utvrđivanja čvrstoće površine

Utvrđivanje promjena u dimenzijama, do kojih dolazi uslijed promjena relativne vlažnosti zraka, opisano je standardom HRN EN 318. Jedna serija ispitnih uzoraka izlaže se 30-postotnoj relativnoj vlažnosti zraka, zatim 65-postotnoj i na kraju 80-postotnoj. Druga serija ispitnih uzoraka prvo se izlaže 80- postotnoj, zatim 65-postotnoj i na kraju 30- postotnoj relativnoj vlažnosti zraka. Promjene dimenzija mjere se prema dosegnutoj konstanti mase pri svakoj relativnoj vlažnosti zraka. Ako se vlažnost ploča promijeni za 1 postotak, dužina se mijenja za 0,03 do 0,06 posto, a debljina za 0,3 do 0,5 posto. Prilikom promjene relativne vlažnosti zraka s 30 na 80 posto dužina se mijenja za 0,1 do 0,5 posto, a debljina za 4 do 8 posto. Kod ugradnje odnosno polaganja laminata potrebno je prije svega poštovati promjenu dužine.

Tabela 1: Granične vrijednosti HDF-ploča koje se koriste za

Tabela 1: Granične vrijednosti HDF-ploča koje se koriste za

podne obloge

Proizvođači, a i – ne i na posljednjem mjestu – korisnici ploča moraju biti usmjereni na proizvodnju i uporabu ploča emisijskog razreda E1, jer već kod stupnjeva između 1 i 3 ppm može doći do znatnog nadraženja očiju i dišnih putova; kod emisija iznad 10 ppm javlja se osjećaj nelagode, a kod većih vrijednosti ili duže izloženosti mogu se pojaviti i ozbiljne zdravstvene poteškoće. 2004. godine je agencija IARC (International Agency for Research on Cancer) uvrstila formaldehidnu skupinu 1 među dokazano kancerogene tvari za čovjeka, i to pri emisijama većim od 7 miligrama na kubični metar (IARC, 2004). Kakvoća ploča s obzirom na sadržinu slobodnog formaldehida označena je sa E1 (≤ 0,1 ppm = 0,124 mg/m3 zraka, odnosno ≤ 8 mg/100 g suhe ploče), E2 (između 0,1 i 1 ppm) te E3 (>1 ppm). Za vlaknaste ploče su dopuštene pojedinačne vrijednosti manje od 8 miligrama na 100 grama suhe ploče (perforator metoda – HRN EN 120), pri čemu polugodišnji prosjek kod vlaknastih ploča mora biti manje od 7 miligrama na 100 grama suhe ploče. Ako se mjerenja obavljaju prema plinskoj metodi, vrijednosti slobodnog formaldehida moraju kod drvenih kompozitnih ploča iznositi 3,5 mg/m2h (plinska metoda – HRN EN 717–2) odnosno prema metodi komore 0,13 mg/m3 zraka (metoda komore – HRN EN 717–1).

_____________________________________

ppm – parts per million (engl.)

doc. dr. Sergej Medved, dipl. ing. drv. industrije

Sveučilište u Ljubljani, Biotehnički fakultet, Odsjek za drvo

Izvori:

Deppe, H. J. /Ernst, K. 1996. MDF – Mitteldichte Faserplatten. DRW-Verlag, 200 s.

International Agency for Research on Cancer, 2004. Press release: No. 1531 (15. 6. 2004): IARC Classifies formaldehyde as carcinogenic to humans. http://www.iarc.fr/ENG/Press_Releases/archives/pr153a.html, 27. 5. 2008

Kollmann, F./ Kuenzi, W. E./ Stamm, J. A. 1975. Principdrv of Wood Science and Technology – Volume II: Wood Based Materials. Berlin, Heidelberg, New York, Tokyo, Springer-Verlag, 703 s.

Maloney, T. M., 1977. Modern particleboard & Dry-process fiberboard manufacturing. San Francisco, Miller Freeman Publications Inc., 672 s.

Soiné H., 1995. Holzwerkstoffe: Herstellung und Verarbeiterung. DRW-Verlag, 371 s.

Wood Handbook – Wood as an Engineering Material. 1999. Madison, Forest Products Society: 3–15–3–21

Zakon o građevinskim proizvodima, NN RS br. 52/2000

HRN EN 120. Drvene ploče – Utvrđivanje sadržine slobodnog formaldehida – Ekstrakcijska metoda, nazvana i perforatorskom metodom. 2000., 13 s.

HRN EN 310. Drvene ploče – Utvrđivanje čvrstoće na savijanje i modula elastičnosti 1999., 8 s.

HRN EN 317. Ploče od iverice i vlaknaste ploče – Utvrđivanje nabreknuća debljine nakon potapanja u vodi. 2000., 5 s.

HRN EN 318. Drvene ploče – Utvrđivanje promjene dimenzija, povezane sa promjenama relativne vlažnosti zraka. 2008., 8 s.

HRN EN 319. Ploče od iverice i vlaknaste ploče – Utvrđivanje čvrstoće na raslojavanje pravokutno na površinu ploče. 1999., 7 s.

EN 622–2. Vlaknaste ploče – Specifikacije – 2. dio: Zahtjevi za tvrde ploče. 2004., 14 s.

HRN EN 717–1. Drvene ploče – Utvrđivanje oslobađanja formaldehida – 1. dio: Oslobađanje formaldehida prema komornoj metodi. 2008., 31 s.

HRN EN 717–2. Drvene ploče – Utvrđivanje oslobađanja formaldehida – 2. dio: Utvrđivanje oslobađanja formaldehida uz analizu plina. 2002., 10 s.