ŠTO JE MAGNEZITNI ESTRIH?

Magnezitni estrih sastoji se od magnezijevog oksida, agregata odnosno punila i vodene rastopine, većinom magnezijevog klorida. Može biti obojen različitim bojama.

Stvrdnjavanje magnezijevog oksida u nazočnosti vodene rastopine magnezijevog klorida otkrio je Sorel još davne 1867. godine. Mješavina postiže visoku tvrdoću i veže kao punilo ne samo anorganske, već i organske materijale, koji imaju različita svojstva i ne treba ih posebno prethodno pripremati. Magnezitni estrih su radi njegovih svojstava ubrzo počeli koristiti za gradnju podova, a početkom 20. stoljeća i za gradnju industrijskih podova. Oni su u svijetu još i danas glavno područje uporabe magnezitnog estriha, koji je kod nas gotovo nepoznat.

MATERIJALI ZA PRIPREMU MAGNEZITNOG ESTRIHA

Magnezijev oksid, kojega u magnezitnom estrihu mora biti više od 80 posto, dobiva se iz magnezita (MgCO3) žarenjem na nešto nižim temperaturama. Za to se koristi magnezit iz Kine, Indije, Grčke, Turske, Srbije i Austrije. Magneziti se među sobom razlikuju po sadržini magnezijevog oksida (MgO), boji, sadržini kalcijevog karbonata i kremene kiseline, raznim primjesama i iskristaliziranosti. Primjese snažno utječu na njegovu postojanost i stvrdnjavanje. Rastopina magnezijevog klorida (MgCl2x6H2O) dobiva se kod proizvodnje kalijevih soli. Magnezijev klorid se nabavlja kao vodena rastopina ili kristalna sol. Punila mogu biti ne samo anorganska, već i organska, i ne treba ih posebno prethodno pripremati. Korištena punila snažno utječu na tvrdoću, žilavost, postojanost zapremnine, osjetljivost na vlagu, na isušivanje, i drugo. Za industrijske podove se danas prije svega koriste mineralna punila.

PODLOGA

Magnezitni estrih se može polagati na bilo kakvu podlogu koja odgovara statičkim i konstrukcijskim zahtjevima. Podloga je obično beton, estrih ili armirani beton, ali može biti i drvo, asfalt ili keramika. Magnezitni estrih se nikada ne smije polagati na prednapeti beton kao ni na vanjske površine, i to radi svoje neotpornosti prema trajnim utjecajima vode. Podloga na koju se beton polaže mora biti čista, zatvorene strukture, ravna, bez raspuklina i nevezanih čestica. Fine čestice na površini betona, kao i kemijski dodaci za pripremu betona te sredstva za njegu ne smiju utjecati na povezivanje magnezitnog estriha s betonskom podlogom. Fuge podloge moraju imati oštre rubove i ravnomjernu širinu, i trebaju se pružati ravno. Ako je to moguće, trebale bi biti oblikovane kao konstrukcijske fuge. Pritom fuge trebaju biti što je moguće tanje. Metalne dijelove, osim onih od bakra, mjedi ili nehrđajućega čelika, treba prije polaganja magnezitnog estriha na njih zaštititi premazom.

IZVEDBA

Za dobru povezanost s podlogom koristi se vezivni premaz. On ne poboljšava samo povezivanje estriha i nosive podloge, već usto onemogućava i svaki veći prodor kloridnih iona u beton. Istraživanja su pokazala da je koncentracija tih iona u podložnom betonu – ukoliko se koristio prikladan kontaktni premaz – bila znatno niža od 0,4 posto na masu cementa, što je granična koncentracija do koje se još ne javlja opasnost od nastajanja korozije armature u betonu. Visokovrijedni magnezitni estrisi u pravilu se pripremaju kao suha mješavina, pri čemu omjer između MgCl2 i MgO iznosi od 1 : 2 do 1 : 3,5 udjela. Koncentracija rastopine magnezijevog klorida ovisi o uporabi estriha, o klimatskim uvjetima u prostoru tijekom polaganja te o primiješanom punilu. Magnezitni estrih se može obojiti oksidnim pigmentima, pri čemu obojenost površine nije baš uvijek ravnomjerna. Industrijski podovi najčešće su obojeni sivom bojom. Magnezitni estrih se može polagati kao vezivni estrih u debljini do najviše 50 milimetara te kao estrih na razdjelnim slojevima, ili kao plivajući estrih u debljini iznad 30 milimetara. Za industrijske namjene polaže se obično kao vezivni estrih, jednoslojno, u tekućoj konzistenciji i u debljini između 15 i 20 milimetara. Zatim se estrih izravnava, zgušnjava i zaglađuje. Zbog rastezanja, uslijed promjena temperature treba urezivati pukotine koje se moraju zaštititi metalnim profilima, dobro usidrenima u podlogu. Fuge iz podloge obično se ne prenose na površinu. Ukoliko se ipak pojave, ne utječu na uporabljivost položenog magnezitnog estriha, jer je prianjanje estriha uz podlogu dobro i postojano. Prilikom stvrdnjavanja, temperatura u prostoru ugrađivanja mora biti viša od 5 stupnjeva Celzijusa, a može se preporučiti ona iznad 10 stupnjeva Celzijusa. Estrih mora odstajati na toj temperaturi najmanje dva dana, i to osiguran od štetnih utjecaja kakve za njega imaju propuh, previsoka ili preniska temperatura, i drugo.

NJEGA

Estrih se može impregnirati već na dan polaganja, što smanjuje mogućnost pojavljivanja nečistoća i olakšava buduća čišćenja. Estrih se ne smije opteretiti 5 dana. Tijekom toga vremena treba se pobrinuti za dobru prozračenost prostora. Magnezitni estrih se može čistiti i njegovati svim nekiselinskim sredstvima za čišćenje. Mokro čišćenje je moguće samo ako je magnezitni estrih na odgovarajući način zaštićen od vode, primjerice – samolaštivom emulzijom. Ipak, najčešće se preporučuje suho čišćenje.

POVRŠINSKA OBRADA

Važno je da magnezitni estrih ne ostane izložen trajnom utjecaju vlage. Zato ne smije biti prekriven oblogom koja je nepropusna za paru, jer ukoliko ga prema podlozi ne štiti sloj parne brane, u njemu će se sabirati vlaga. Magnezitni estrih se može impregnirati, preslojiti ili premazati, pri čemu korišteni sustav impregnacije mora biti paropropustan.

POPRAVLJANJE POLOŽENOG MAGNEZITNOG ESTRIHA

Magnezitni estrih se brzo stvrdnjava, a može ga se ugrađivati i u tankim slojevima. Zato se on u vrijeme izvedbe može bez teškoća obnoviti, odnosno popraviti. Čak se i veće površine mogu bez poteškoća zamijeniti brzo, pa i tijekom vikenda, a oštećena površina estriha može se popraviti i nadograđivanjem novoga, tankog sloja estriha.

SVOJSTVA MAGNEZITNOG ESTRIHA

SVOJSTVA MAGNEZITNOG ESTRIHA

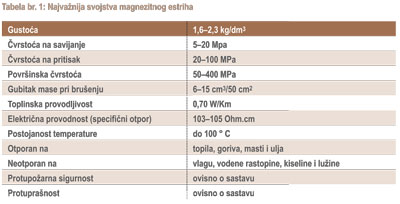

Najvažnija svojstva magnezitnog estriha u industriji navedena su u tabeli br.1. Neke se vrijednosti kreću u dosta širokom rasponu, ovisno o vrsti i količini punila. Prednosti magnezitnog estriha su:

– velika otpornost na brušenje,

– velika žilavost i otpornost na udarce,

– protuprašnost uz odgovarajuću njegu,

– dobar izgled,

– mala toplinska provodljivost,

– električna provodnost, otpornost na mineralna ulja, topila i goriva,

– jednostavno čišćenje,

– mogućnost brzog popravljanja.

Njegova najveća mana je – neotpornost na izloženost vodi.

PODRUČJA UPORABE

Zbog svojih svojstava magnezitni estrisi se polažu samo u objektima. U izvedbi visoke tvrdoće koriste se u:

– metalnoj, drvnoj, papirnoj i tekstilnoj industriji te industriji umjetnih tvari,

– automobilskoj i zrakoplovnoj industriji,

– skladištima,

– elektro- i elektronskoj industriji,

– tiskarama i izdavačkim kućama,

– trgovinama građevinskim materijalima i veletrgovinama,

– stručnim školama,

– radionicama.

dr. Andrej Zajc

IRMA, Ljubljana

Izvori:

Sorel, Ph. J., Comptes rendus 65 (1867.) 102

Schnell, W., Magnesiaestriche – Stand der

Technik und Anwendungsgebiete, Proc. 1. Int.

Koll. Industriefußböden ’87, TAE Esslingen /

Stuttgart, 1987., 187–190

Dams, J., Baumörtel, Betonski kalendar, 1990.,

Verlag für Architektur und Technische

Wissenschaften Berlin, 107–149

DIN 18560, dio 1, 2, 3, 4, svibanj 1992