Budućnost premaza povezana je s dva čimbenika – kakvoćom površinske zaštite i zakonodavstvom, koje vodi brigu o zaštiti okoliša. U posljednje vrijeme je – sukladno ovim uvjetima – razvitak novih skupina sirovina i naprednih aplikacijskih metoda doveo do korjenitih promjena na području premaza za drvo. To znači da će ekonomski i ekološki usuglašeni sustavi zamijeniti stare, većinom topive sustave.

Radijacijski stvrdnjavajući premazi – UV- stvrdnjavajući premazi za drvo već postižu visoki razred kakvoće, tako da govorimo o premazima koji gotovo niti ne sadrže hlapljiva organska topila (VOC free), dok im se sadržaj suhe tvari kreće između 95 i 100 posto; oni usto podlozi daju odlične mehaničke i fizikalno-kemijske osobine otpornosti. Upravo ove konačne osobine nužne su i poželjne i kod obrade hodnih površina, tako da su UV-premazi prikladni i za obradu parketa.

Na tržištu su to gotovi parketi, jer su UV-premazi industrijski premazi, koji zahtijevaju podrobno utvrđenu aplikacijsku opremu i opremu za sušenje.

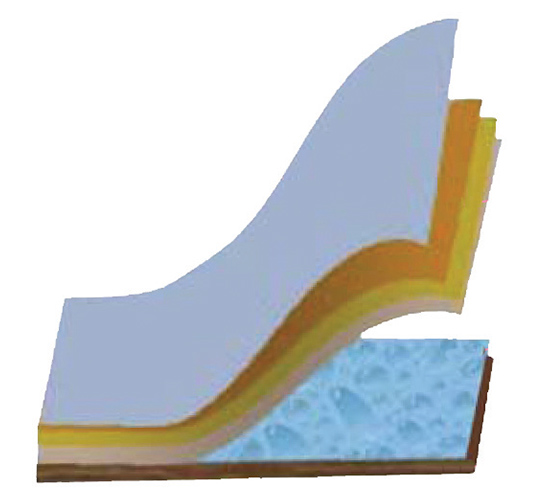

Parketi su obrađeni višeslojno, a svaki sloj ima posve određenu funkciju. Svaki sloj UV-premaza valjkom se nanosi na podlogu. Nakon brušenja površine slijedi prvi nanos, nanos predpremaza (na primer) u količini od 35 do 40 grama na kvadratni metar, kojim ga djelomično ili potpuno utvrđujemo. Slijedi nanos središnjeg sloja (sealera), kojega obično nanosimo u nekoliko navrata zaredom, i to u ukupnoj količini od 30 do 35 grama na kvadratni metar. Središnji sloj posve se stvrdnjava. Vršni sloj nanosi se jednom ili dva puta, tako da parketi ukupno imaju od 8 do 10 grama na kvadratni metar.

Parketi su obrađeni višeslojno, a svaki sloj ima posve određenu funkciju. Svaki sloj UV-premaza valjkom se nanosi na podlogu. Nakon brušenja površine slijedi prvi nanos, nanos predpremaza (na primer) u količini od 35 do 40 grama na kvadratni metar, kojim ga djelomično ili potpuno utvrđujemo. Slijedi nanos središnjeg sloja (sealera), kojega obično nanosimo u nekoliko navrata zaredom, i to u ukupnoj količini od 30 do 35 grama na kvadratni metar. Središnji sloj posve se stvrdnjava. Vršni sloj nanosi se jednom ili dva puta, tako da parketi ukupno imaju od 8 do 10 grama na kvadratni metar.

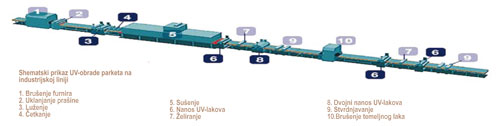

Shematski prikaz UV-obrade parketa na industrijskoj liniji:

UV-premaz se stvrdnjava prilikom prolaska kroz UV-sušilicu, u kojoj se nalaze UV-žarulje (živosrebrne, galijeve); one isijavaju svjetlost unutar određenog spektralnog područja (od 200 do 400 nanometara valne dužine). Ultraljubičasta svjetlost aktivira fotoaktivnu komponentu – takozvani fotoinicijator; čim se nađe u sustavu, fotoinicijator se raspada na radikale, a oni dovode do kemijske reakcije – polimerizacije radikala. Tako nastaje jedna premrežena polimerna struktura, koja materijalu daje vrlo dobre fizikalne i kemijske osobine. Tako obrađeni parket prikladan je za pakiranje i skladištenje.

Linije su obično brze, a brzina im se kreće između 10 i 20 metara na minutu, čime se osigurava velika protočnost elemenata, a time i optimiranje proizvodnih procesa.

Mateja Šlibar, ing. razvitka drvenih premaza