Višeslojni parketi predstavljaju odličan proizvod za mnoge projekte interijera, pogotovo tamo gdje se ne očekuje intenzivno trošenje površine i učestalo obnavljanje prebrušavanjem. Najbolja mu je odlika vrlo dobra dimenzijska stabilnost, koja je znatno bolja od masivnih podnih obloga, pa se podovi od višeslojnih parketa uspješno projektiraju za prostore velikih površina ili one u kojima se može dogoditi opterećenje vlagom. Kakogod, nikakav drveni proizvod nije potpuno “imun” na intenzivno djelovanje vlage: o troslojnom parketu u uvjetima povećane vlage smo pisali već prije mnogo godina (Korak, 1/2011) i upozorili na mogućnost odljepljivanja čak i ovako ukočenog proizvoda, ako intenzivno bubri zbog vlage u zraku ili iz podloge. Sada ćemo se pozabaviti problemom poprečne valovitosti troslojnog parketa, koji se ne javlja često, ali je nezgodan u svjetlu naših ranijih razmatranja o primopredaji podova: ovaj se nedostatak redovito javlja dulje vremena nakon uspješne primopredaje, pa se može smatrati “skrivenom manom”, a njegove je uzroke (time i odgovornost za grešku) dosta zahtjevno izmjeriti i definirati.

- UVOD

Opisat ćemo slučaj reklamacije kvalitete podova načinjenih od troslojnog parketa, i to podosta vremena nakon primopredaje. Radilo se o pojavi neravnosti površine poda, koja se primjećivala kao poprečna valovitost gazne plohe po cijeloj širini parketne daske: ona je, međutim, bila neredovita u pojavi (u nekim stanovima se primjećivala, a u drugima ne, iako su svi bili položeni parketom istog proizvođača, iz iste isporuke), te je bila nejednolika (ponegdje je to bila pravilna i ravnomjerna valovitost, a ponegdje su se samo mjestimično vidjeli rebrasti valovi, dok su drugi dijelovi dasaka bili bez nedostataka). Parket je bio hrastov troslojni na srednjici od letvica četinjača, tvornički lakiran, jednopružni (tip 4) i tropružni (tzv. “three strip”, tip 1 prema HRN EN 13489 Drveni podovi – višeslojni parketni elementi) nominalne debljine 13 mm, gaznoga sloja debljine 2,5 mm, dimenzija širine 180 mm a duljine 1800 mm. Srednjica je načinjena od letvica četinjača debljine 8 mm, a na naličju je ljušteni furnir 1,6 mm. Navodno je sadržaj vode podloge bio kontroliran, ali o tome nema zapisa. Parket je bio opremljen sustavom “klik” kopčanja, ali je i takav lijepljen na klasičnu cementnu podlogu, i to bezvodnim, dvokomponentnim EPU ljepilom. Greška valovitosti se primjećuje uglavnom na jednopružnom, a mnogo rjeđe – i manje istaknuto – na tropružnom parketu.

Slika 1 a) i b). Parket, lakiran mat lakom, gledan pri dnevnom svjetlu iz stojećeg položaja, praktično ne iskazuje grešku valovitosti (gornja slika). Kakogod, kad se spuste rolete pa svjetlo izravno pada pod niskim kutem, vidi se poprečna valovitost dasaka.

Nedostatak se počeo primjećivati između nekoliko tjedana i dva mjeseca nakon završetka podova u stanovima koji nisu bili niti grijani niti useljeni, vrlo slabo ventilirani. Stvar je dodatno komplicirala činjenica da se pojava primjećivala samo pri vrlo usmjerenom svjetlu (sl. 1), pa bi prema uzancama struke ovaj nedostatak, ako se ne vidi iz stojećeg položaja pri difuznom svjetlu, trebalo zanemariti (HRS CEN-TS 15717, vidi Korak 1/2020).

Naposljetku, problem je imao poseban značaj jer su se korisnici poda žalili na tzv. “skrivenu manu”, tj. pojavu nedostatka na proizvodu koji se ne vidi pri njegovoj kontroli i prvoj uporabi, a spadao bi u odgovornost proizvođača. Time je ocjena značaja greške i odgovornosti za njezinu pojavu poprimila i narav spora u kojem je trebalo ukazati na razlog nastajanja greške, a time i na odgovornost proizvođača parketa, podopolagača ili korisnika u njezinu nastajanju. Kakogod, ne može se zanemariti da je nedostatak mjestimično bio vidljiv, pa je opravdano pitati zbog čega je nastao, te kako ga otkloniti. Mi ćemo se u ovom članku više pozabaviti idejom kako taj nedostatak izbjeći nego kako ga otkloniti, u nadi da će ovakve greške ostati samo zabilježene kao slučajevi navedeni literaturi, a ne u praksi.

- KONSTRUKCIJA PARKETA I MOGUĆI RAZLOZI GREŠAKA

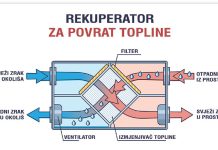

Troslojni parket je konstruiran tako da se međusobno slijepe tri drvena sloja međusobno ukrštenih smjerova vlakanaca, slično furnirskoj ploči (žargonski zvanoj “šperploči”). Gornji sloj plemenitog drva i sloj debelog furnira na naličju imaju drvnu strukturu usmjerenu uzduž parketne daske, dok se srednjica načini od poprijeko položenih letvica (slika 2). S obzirom na to da drvo ima velike razlike između uzdužnog i poprečnih promjena dimenzija pri promjenama sadržaja vode (vlage u zraku), poprečne letvice u srednjici će “ukočiti” gazni sloj da se ne širi i ne uteže po širini (da ne nastaju reške), a gazni sloj i furnir na naličju će pak “ukočiti” promjene duljine parketne daske. Stvar nije tako jednostavna kao kod furnirske ploče, kod koje su svi slojevi jednake debljine, jer ovdje srednji sloj – najčešće od letvica četinjača – ima mnogo veću debljinu i dužinu poprečne strukture od naličja i gazne platice. Stoga kod troslojnog parketa postoji veća mogućnost da srednji sloj utječe na promjene duljine parketa; ovaj se problem rješava ostavljanjem uskih reški između svake od letvica. Tako letvice mogu bubriti u zazore među njima, bez da se bubrenje svih letvica zbraja i dovede do velikih promjena duljine parketa. Utjecaj utezanja letvica u srednjici je ipak teško spriječiti, no parket se, zbog standardno niskog proizvodnog sadržaja vode, rijetko – pa čak i na podnom grijanju – toliko uteže da bi na čelima dasaka nastale velike reške.

Slika 2. Prikaz konstrukcije troslojnog parketa: strelice označavaju smjer vlakanaca pojedinih slojeva. Drvo u uzdužnom smjeru izuzetno malo mijenja dimenzije. Primijetite male razmake među letvicama srednjice

Greške valovite deformacije površine troslojnog parketa mogu imati ishodište u proizvodnji i u uvjetima ugradnje. Greške u proizvodnji pak mogu biti posljedicom nejednolike debljine letvica u srednjici i grešaka pri tlaku prešanja, te nejednolikog sadržaja vode pojedinih letvica.

- Previsok tlak preše prouzroči sabijanje pojedinih letvica, naročito ako su one malo deblje od susjednih. Nakon kratkog vremena elastična deformacija drva prouzroči povratni (tzv. “spring-back”) efekt, odnosno sabijene letvice se malko “povrate” u početni oblik. Ovakva greška se rijetko događa jer su specifični tlakovi prešanja u proizvodnji parketa relativno mali. Posljedice se praktično ne mogu iskazati nakon što je parket položen, jer nakon lijepljenja u preši slijedi brušenje, pa se neravnine nastale povratnim debljanjem pojedinih letvica otklone već prije lakiranja.

- Nepravilna geometrija letvica dovede do toga da pojedine tanje letvice ne budu dovoljno pritisnute pločama preše, ili pak preša nejednoliko stišće daske parketa pri rubovima. I ova greška se odmah primjećuje pri lakiranju i profiliranju, te se takvi elementi, kod bilo kojeg savjesnog proizvođača troslojnog parketa, odmah izbacuju iz proizvodnje.

Niti jedna od ove dvije greške proizvodnje, međutim, ne može predstavljati “skrivenu manu”, jer se vidi odmah po otvaranju paketa. Ako podopolagač nastavi izvoditi pod nakon što je primijetio ovakvu valovitost, odgovornost za nedostatak gotovoga poda ostaje na njemu.

- Promjene sadržaja vode u letvicama srednjice prouzroče njihovo različito bubrenje po visini, što rezultira pojavom valovitosti (slika 3). Ovo je najčešći razlog pojave valovitosti, a može biti uzrokovan kako razlozima u proizvodnji, tako i pojavama na gradilištu odnosno nakon izvedbe poda.

U proizvodnji ova deformacija može biti uvjetovana jako različitim sadržajem vode pojedinih letvica (slika 3a). Ako se one vlažnije, izmiješane zajedno sa suhljima, slijepe u ravni sloj, pa takvima pobruse i slijepe, moguće je da nakon izjednačavanja sadržaja vode drva one vlažnije malo utegnu (nastanu udubine), odnosno da one presuhe malo nabubre (nastanu bregovi). Posljedica ove greške bi se smatrala “skrivenom manom”, jer za izjednačavanje sadržaja vode treba dulje vrijeme, pa se greška može pokazati i nakon primopredaje poda. Intenzitet ove greške je mnogo manji nego u slučaju navlaživanja nakon ugradnje (usporedi slike 3a i 3b), jer se svaka letvica uteže ili bubri samo u pola raspona ukupne razlike sadržaja vode.

Kakogod, mogućnost pojava ove greške je izuzetno mala, jer se letvice ispiljuju iz dasaka podjednako sušenih u sušari, i to na vrlo nizak sadržaj vode (5 – 9 %). Stoga se praktično ne može dogoditi da suhlje letvice jače nabubre ako je pod ugrađen u normalnim (suhim) klimatskim uvjetima, nego samo da vlažnije letvice utegnu, što se ne može intenzivno očitovati na ravnini platice. Naposljetku, parket između proizvodnje i ugradnje najčešće stoji najmanje nekoliko tjedana (u skladištu, u transportu i na gradilištu) pa je praktično skoro nemoguće da se ova posljedica ne manifestira također pri otvaranju paketa.

Slika 3a): Shematski i karikirani prikaz nastanka valovitosti zbog velikih razlika u početnom sadržaju vode letvica u srednjici parketa (gornja slika) i nakon njegovog izjednačavanja (sadržaj vode u postocima).

Stoga kao najvjerojatniji i najčešći praktični razlog valovitosti parketa ostaje različito bubrenje daščica tangentne i radijalne teksture pri uvjetima povećane vlage nakon instalacije. Drvo, naime, u tangentnom smjeru (“usporedno” s godovima) bubri dvostruko više nego u radijalnom smjeru (okomito na linije godova), što se može manifestirati jasnom valovitošću gornje plohe (slika 3b). Za to je, međutim, potrebna intenzivnija promjena sadržaja vode drva, što najčešće ukazuje na navlaživanje parketa u duljem razdoblju nakon polaganja.

Slika 3 b). Shematski i karikirani prikaz valovitosti parketa uzrokovane jakim navlaživanjem nakon proizvodnje (s 9 % na 14 % sadržaja vode). T označava tangentni smjer na godove, R radijalni.

- ANALIZA PREDMETNOG SLUČAJA

Da bismo pravilno detektirali razlog greške, proveli smo određena mjerenja na zgradi, na položenom parketu na podu, te u laboratoriju, na posebno izuzetim uzorcima sa zgrade, i to onima koji su na gradilištu stajali otvoreni, ali nepoloženi, te na onima koji su još bili u originalno zaštićenim paketima. Daske iz otvorenih paketa, iako tako stajale i samo nekoliko dana, iskazivale su veliku izvijenost.

U trenutku pregleda na objektu vladaju stabilni, relativno povoljni klimatski uvjeti za kondicioniranje drva po cijelom prostoru (42 – 54 % rel. vlage zraka u prostoru pri pregledu, te temperatura zraka 22,5 – 24 °C). Viša relativna vlažnost zraka (do 58 %) zabilježena je u nekim zatvorenim prostorima.

Istovremeno, vanjski uvjeti iznose 48 % r.v.z. i 28 °C, što znači da je prozračivanje unutrašnjosti zgrade nedovoljno te da se time ne osigurava pravilno kondicioniranje ugrađenoga drva. Ovome u prilog idu i rezultati mjerenja koji pokazuju da drvo ima viši sadržaj vode (13 – 14 %) od onoga koji inače dosegne u prirodnim uvjetima u ovo doba godine (9 – 10%), s vrlo izraženim gradijentom sadržaja vode od površine prema naličjima elemenata (tablica 1). Sadržaj vode gaznoga sloja iznosi oko 12-13 % te je puno viši od proizvedenoga (9 – 10 %), a to je iznad gornje granice dozvoljenih vrijednosti koje su za sve platice troslojnih parketa određene prema HRN EN 13489 u iznosu 5 – 9 %. Naličja su pak vlažnija od površine (ca 14 – 15%). Razvidno je da se parketi sada, zbog slabo propusnog premaza parketnog laka, polako isušuju nakon intenzivnog navlaživanja tijekom polaganja i u prvom razdoblju nakon toga, a izraženi gradijenti sadržaja vode po debljini te ujednačenost temperature poda s temperaturom zraka i temperaturom zidova naznačuju da se ovakvi mikroklimatski uvjeti u objektu održavaju dulji vremenski period.

Očito je da su uvjeti (podloga, okolišni zrak odnosno oboje) u trenutku polaganja bili neodgovarajući, bolje reći kritično vlažni za polaganje parketa. Sadržaj vode estriha nije mjeren. Kakogod, suhoća podloge je sasvim izvjesno još uvijek pri gornjoj granici dozvoljenih vrijednosti ili iznad nje, jer su naličja parketa stabilizirana u navlaženom stanju koje bi drvo doseglo da je položeno na estrih vlage 2 % CM. Time ostaje upitna i učinkovitost epoksidnog premaza kao parne brane, jer da je ta parna brana propisno učinkovita, ne bi bilo razloga da se naličja i srednjice parketa, proizvedene s 9 – 11 % vode, navlaže na izmjerenih 14-15%.

Sasvim je izvjesno i to da je relativna vlažnost zraka tijekom polaganja i u razdoblju iza toga bila iznad preporučenih vrijednosti (u nas je za to važeći dokument Tehnička specifikacija HRS CEN/TS 15717 (2017): Parketne podne obloge – Opće smjernice za ugradnju) jer bi u takvim uvjetima ravnotežni sadržaj vode bio 9,5 – 10,5 %, dakle 1 – 3 % niži nego što je izmjereno u trenutku pregleda. Sadržaj vode platica s kojim je parket proizveden (9 – 10 %) nakon ugradnje je narastao na 12 – 13%. Porast sadržaja vode od 3 posto na drvu širokih cjelovitih platica tangentne strukture neminovno prouzroči znatno bubrenje.

Odgovornost za stanje u kojem se pojavljuju greške uslijed bubrenja i dimenzijskih promjena/deformacija drva spada na voditelja gradilišta odnosno nadzornog inženjera, te investitora koji treba održavati povoljne klimatske uvjete do useljenja, te su oni najodgovorniji za pojavu grešaka (vidi Korak 3/2018 – stanje na gradilištu, te Korak 2/2020 – primopredaja podova).

Kakogod, uzance struke nalažu i da podopolagač, prije početka radova, provjeri sve relevantne karakteristike podloge i materijala koji će rabiti, pa tako i da provjeri svojstva podloge i okolišne uvjete. Ukoliko podloga ili klima nisu odgovarajući za polaganje parketa, podopolagač mora na temelju zapisa svojih mjerenja o tome izvijestiti investitora i dogovorno predložiti mjere za otklanjanje nesukladnosti (dodatno sušenje, impregniranje, primjenu parne brane ili prajmera, popravke pukotina itd).

GREŠKE PARKETA

Da bismo utvrdili radi li se o “skrivenoj mani”, odnosno o svojstvima proizvoda koji naknadno mogu utjecati na pojavu nedsotataka, ispitali smo i parket: njegovu ravnost, sadržaj vode u svakom sloju i pojavu deformacija. Parket izvađen iz složaja ne pokazuje deformacije valovitosti, dakle proizveden je sa odgovarajućim zahtjevima točnosti dimenzija prema HRN EN 13489.

Sadržaj vode slojeva drva nigdje ne pokazuje odstupanja veća od 1,5 %, dakle nema osnove da bi se razlike u vlažnosti letvica četinjača (kao na slici 3a) manifestirale kao “skrivena mana”. Ipak je ustanovljeno da je parket proizveden s djelomično neodgovarajućom vlažnošću. Dobiveni rezultati, međutim, ne pokazuju da bi to bio glavni uzrok valovitosti. Kao prvo, norma HRN EN 13489 zahtijeva samo da se mjeri sadržaj vode platica gaznoga sloja, i to gravimetrijski, i on mora biti u rasponu između 5 i 9%, dočim je mjerenje na pravilno zapakiranim i PE ovitkom zaštićenim parketima na zgradi pokazalo sadržaje vode 9,3 – 10,3%, dakle nešto iznad dozvoljene gornje granice, ali ne onoliko koliko je izmjereno na zgradi. Još je nepovoljnije što je parket proizveden s različitim sadržajem vode platica i srednjica (zadnji red u tablici 1). Iako norma ne predviđa mjerenje srednjica (bilo sloja poprečnih letvica četinjača, bilo furnirske ploče ili druge drvne ploče), podrazumijeva se da tehnička svojstva parketa zahtijevaju ujednačenu vlažnost svih slojeva. Zbog razlike suhoće platice i srednjice, platica brzo po otvaranju (u samo nekoliko dana) prima vlagu iz zraka čak i kroz sloj laka i na otvorenim bridovima, pri tome bubri, pa stoga uvijek koritavi konveksno i izvija se čelima prema dolje (konveksna izvijenost, slika 5). Na slikama 5-7 prikazane su deformacije koje su nastajale na parketima koji su bili otvoreni i dulje vrijeme stajali u lokalnim klimatskim uvjetima na gradilištu. Paradoksalno, da je parket bio proizveden prema normi, dakle s nižim sadržajem vode, ove bi greške i deformacije bile još izraženije.

Slika 4. Pripravak iz izuzete nove daske pokazuje uzdužna odstupanja od ravnine. Ne vidi se da bi letvice tangentne teksture (bijela strelica) odnosno radijalne teksture (crvena strelica) pokazivale grbe ili valove na površini lica, ali na njihovom spoju ravnina odstupa.

Slika 5. Parketna daska izuzeta sa zgrade, uzdužno prepiljena po pola, nakon stajanja u lokalnoj klimi. Vidljiva je vrlo izražena konveksna uvijenost, ali i mala konveksna koritavost

Slika 6. Pripravak iz uzorka izuzetog sa zgrade nakon stajanja u lokalnoj klimi. Vidljiva je mjestimična valovitost gazne plohe ali i mnogo izraženija globalna neravnost cijelog elementa u vidu “grbavosti”

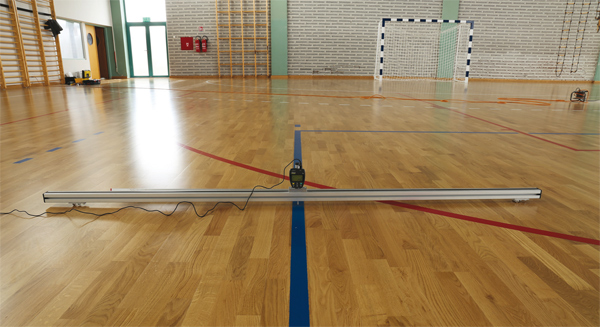

Slika 7. Mjerenje lokalnih udubljenja (“dolina valova”) na izuzetoj daski pokazuje uleknuće nad radijalnim daščicama srednjice u najvećem iznosu od 0,08 mm.

- KOMENTAR

Norma za višeslojne parkete HRN EN 13489 ne predviđa grešku valovitosti, nego samo koritavosti parketa. Norma samo kaže da “elementi moraju biti precizno strojno obrađeni i odgovarajuće brušeni” (točka 4.7.1). Stoga se možemo osloniti na nepravilnost koju norma predviđa, a to je koritavost, koja smije iznositi 0,2 % širine za jednoredne parkete (tip 4). Za predmetni proizvod to bi iznosilo 0,36 mm, što je mnogo (četiri puta) više od izmjerenih udubljenja (najveće je iznosilo 0,083 mm, vidi sliku 7).

Unatoč navedenome, ne može se zanijekati činjenica da se valovitost neugledno primjećuje, o čemu je raspravljano i ranije (Korak 2/2010) u tom smislu da neki iznosi površinskih odstupanja ne mogu biti samo postotno izraženi, jer 0,2 % od 70 mm široke daske i od 180 mm široke daske predstavljaju valove bitno različite uočljivosti. U svakom slučaju, ovdje primijećena valovitost bi se, prema normativnim odrednicama, prihvatila bez uvažavanja reklamacije.

Drugi razlog zbog kojeg primijećenu valovitost možemo smatrati neosnovanom za reklamaciju jesu slučajevi primjetljivosti deformacije. Na slici 1 a) i b) jasno se vidi deformacija samo kod spuštenih roleta, dakle kod direktnog, kosog i usmjerenog svjetla. Kod normalnog dnevnog difuznog svjetla, čak i ako se gleda prema izvoru (balkonskim vratima), greška se praktično ne primjećuje. Tehnička specifikacija HTS CEN/TS 15717 izričito navodi: Pregled položenog drvenoga poda se treba provesti promatrajući pod stojeći uspravno s prirodnim svjetlom iza leđa promatrača i pri difuznom svjetlu. Izvor svjetla pod kutem, umjetno svjetlo i izravno svjetlo ne smiju se rabiti za ocjenu ili za postavljanje primjedbi na površinu poda. I nadalje: Kontrola podova (pri primopredaji) se treba ostvariti ne dulje nego unutar sedam dana nakon završetka polaganja. Ako se podovi u ovom slučaju gledaju stojećki od balkonskih vrata prema prostoriji, ne primjećuju se greške valovitosti.

Nema, dakle, osnove da se nedostaci deklariraju kao “skrivena mana”, i to s dva razloga: ustanovljeno je da do grešaka ne dolazi zbog razlika u sadržaju vode letvica srednjice, koji bi se iskazao nakon duljeg vremena kao skrivena mana, nego zbog neodgovarajućih uvjeta tijekom i nakon polaganja, koji se isto manifestiraju nakon duljeg vremena po polaganju, ali s razloga koji se ne mogu pripisati kvaliteti proizvoda.

Sljedeći aspekt koji navodim jest uzanca struke po kojoj se proizvod može reklamirati do položene plohe od 10 % ukupne površine. Ako se postavljanje nastavi preko 10 % početno položene plohe, smatra se da je proizvod prihvaćen u cijelosti u primljenom stanju te ne bi bilo osnove za reklamaciju.

Tehnička specifikacija HRS CEN/TS 15717 (2017) podupire ovakav stav navodima obaveze podopolagača:

Podopolagač mora provjeriti prispjele pakete parketa prije polaganja s obzirom na:

– tip, boju i slog proizvoda, u usporedbi s narudžbom

– isporučenu količinu, u usporedbi s narudžbom

– dimenzije, izgled lica, vidljive nedostatke i moguću štetu…

Podopolagač o zatečenom stanju mora pismeno izvijestiti investitora.

Slijedom navedenoga čak i da se valovitost primijetila u zatečenom stanju, ona ne bi imala osnove za reklamaciju, ako podopolagač nije odmah primijetio i odmah reklamirao proizvod.

Sve navedeno znači da do valovitosti ne dolazi zbog grešaka proizvođača (kao npr. na slici 3a), iako je vlažnost parketa malo iznad normizirane granice. Kakogod, s obzirom na to da se greška nedvojbeno primjećuje, da se pojavljuje djelomično i zbog tehničkih svojstava parketa, a i da ova pojava predstavlja vrlo neuobičajen slučaj u primjeni troslojnih parketa, predložili smo da se reklamacija obostrano uzme u obzir u duhu dobrih poslovnih odnosa.

- ZAKLJUČAK: RJEŠAVANJE PROBLEMA VALOVITOSTI

Valovitost je deformacija koja se primjećuje, ali je vrlo mala u apsolutnom iznosu. Najčešće PROBLEM SE RIJEŠI SAM OD SEBE: ustanovljavanjem pravilne mikroklime i isušivanjem drva na ravnotežni sobni sadržaj vode deformacije se smanje ili potpuno nestanu. Izraženiji problem se može riješiti laganim prebrušavanjem površine i ponovnom površinskom obradom. Ovo se, međutim, ne preporučuje prije nego se sav parket prvo isuši i aklimatizira sobnim uvjetima. Naknadno sušenje, naime, nakon što je parket bio prebrušen i izravnan u nabubrelom stanju, opet bi prouzročilo valovite deformacije, i što smo onda napravili? Baš ništa. Ako bi, međutim, došlo i do gorih posljedica koje su vezane uz nepravilne sadržaje vode parketa, kao što je razljepljivanje slojeva, tada popravci uključuju i zamjenu pojedinih dasaka, odnosno izmjenu kompletnoga poda.

Proizvođači višeslojnih parketa moraju strogo voditi računa o sadržaju vode drva, i to svih sastavnica konstrukcije – furnira, furnirske ploče, letvica od četinjača ili gaznih platica. Iako je višeslojni parket dimenzijski stabiliziran proizvod u odnosu na masivne parkete, i kod njega mogu čak i male razlike u sadržaju vode komponenti prouzročiti neželjene tehničke posljedice. Naravno, bilo bi poželjno da se u proizvodnji troslojnog parketa sa srednjicom od četinjača letvice pile na takav način da ih većina bude poluradijalne ili radijalne teksture: na taj se način praktično potpuno izbjegne pojava valovitosti zbog najvećih dimenzijskih promjena drva – onih u tangentnom anatomskom smjeru.

O potrebi održavanja pravilnih higrotehničkih i klimatskih uvjeta na gradilištu već smo puno pisali, ali ne možemo dovoljno naglasiti da svi uključeni u postupak izvedbe podova – graditelj, nadzor i podopolagač – moraju strogo voditi računa o utjecaju vlage na drvo tijekom i nakon polaganja. Kao i u ovom slučaju, glavni način izbjegavanja grešaka je pravilno održavanje fizikalnih uvjeta pri izvedbi poda i mikroklimatskih uvjeta nakon njegovog završetka.

- LITERATURA

HRN EN 13489 (2017): Drvene podne obloge. Višeslojni parketni elementi

HRS CEN-TS 15717 (2017): Parketne podne obloge – Opće smjernice za ugradnju

Turkulin, H. (2010): Koritavost klasičnoga parketa – koja mjera koritavosti je prihvatljiva? Korak – stručni časopis o podnim oblogama, ambijentu i vanjskom uređenju 8 (2): 12-13.

Turkulin, H. (2018): Smjernice za izvođenje drvenih podova. 2. dio: Stanje na gradilištu. Korak – stručni časopis o podnim oblogama, građevinskim tehnologijama i energetskoj učinkovitosti 16 (3): 6-11

Turkulin, H. (2020): Smjernice za izvođenje drvenih podova. 8. dio: Primopredaja drvenih podova – svrha i načini kontrole. Korak – stručni časopis o podnim oblogama, građevinskim tehnologijama i energetskoj učinkovitosti 18 (1): 20-27

Turkulin, H. (2020): Smjernice za izvođenje drvenih podova. 9. dio: Primopredaja drvenih podova – mjerenja i zapisi. Korak – stručni časopis o podnim oblogama, građevinskim tehnologijama i energetskoj učinkovitosti 18 (2): 18-26