Troslojni industrijski lakirani parket ima veću dimenzijsku stabilnost od mnogih vrsta podnih obloga – od svih vrsta masivnog parketa i od običnog laminata. Može li, međutim, takav parket, ako je postavljen na neodgovarajuću podlogu, izdržati naprezanja od bubrenja? Ekspertiza parketnoga poda jedne sportske dvorane izvedenog lijepljenjem troslojnog parketa pokazuje da opreza nikada ne može biti dovoljno.

Slika 1. Dvije vrste troslojnog parketa: lijevo je “tip 4”složene naljepnice, sa srednjicom od četinjača i “klik” spojem, a desno je “tip 1” sa srednjicom od šperploče

Slika 1. Dvije vrste troslojnog parketa: lijevo je “tip 4”složene naljepnice, sa srednjicom od četinjača i “klik” spojem, a desno je “tip 1” sa srednjicom od šperploče

TROSLOJNI PARKETI

Troslojni je parket proizvod vrhunske kvalitete za završne radove u graditeljstvu. Dvije osnovne inačice su parket sa srednjicom od poprečno postavljenih lamelica, najčešće od drva četinjača, te parket sa srednjicom od drvne ploče (npr. MDF vlaknatice). U manjem obimu se javljaju parketi sa srednjicom od iste vrste drva (npr. hrast-hrast-hrast), sa srednjicom od panel ploče ili furnirske ploče (slika 1). Parket sa srednjicom od iverice pokušaj je proizvodnje jeftinijeg parketa, ali mu se pero, izrađeno u sloju iverice, lako iskrza kod manipulacije i postavljanja, a iverica je i neotporna na debljinsko bubrenje. Parket sa srednjicom od četinjača omogućuje da relativno skup, ekskluzivni obložni sloj od plemenite vrste drva, bude tanak, a parket stabilan. Norma koja određuje svojstva i ispitivanja troslojnoga parketa je HRN EN 13489 (2008): Višeslojni parketni elementi (Multi-layer parquet elements). Prema toj normi gazni obložni sloj mora biti debeo minimalno 2,5mm, a njegov sadržaj vode, mjeren gravimetrijskom metodom, mora iznositi 5–9%. Gazni sloj je rijetko deblji od 4mm, a može se sastojati od cjelovite lamele (ili „naljepnice”), kada se po HRN EN 13489 naziva tip 4, ili može biti načinjen od duljinski i širinski spojenih manjih lamela (najčešće u tri pruge), kojima se imitira slika klasičnoga parketa manjih dimenzija (tip 1). Parket se postavlja praktično isključivo uzdužnim polaganjem („u brodski pod”).

Glavna odlika troslojnih podnih obloga je njihova velika oblikovna i dimenzijska stabilnost. Ona proističe iz činjenice da su slojevi troslojnoga parketa međusobno ukrižani. S obzirom da drvo u dužinu skoro uopće ne bubri ili uteže, a po širini se dimenzije mijenjaju mnogo jače, onda uzdužno utezanje gornjeg i doljnjeg sloja ograničava bubrenje poprijeko postavljenih lamelica srednjeg sloja. U istom smislu srednji sloj, svojim malim uzdužnim promjenama poprijeko na širinu parketne daske, umanjuje bočno bubrenje i utezanje gaznoga sloja i pojavu karakterističnih bočnih reški parketa.

Troslojni se parket najčešće postavlja plivajućim načinom, pri čemu se podna obloga izvodi kao cjelovita membrana. Ovakav pod ima povoljna akustičko-izolacijska svojstva. Postavljanje na akustički ublažujuću podlogu (npr. na tanki sloj spužvice ili pluta) sprečava prenošenje zvuka na nosivu konstrukciju i u donju prostoriju. Plivajuće polaganje može, doduše, prouzročiti veći odjek u predajnoj prostoriji, ali je to manje izražen nedostatak nego npr. kod laminata, jer srednji i donji sloj od četinjača bolje reagiraju na udarni zvuk nego srednjica od tvrde vlaknatice. Ako je troslojni parket načinjen s utorom i perom po sustavu „klik” kopčanja, onda je postavljanje osobito jednostavno i brzo, bez opasnosti da ljepilo iz utora i pera probije na površinu. Kod industrijski lakiranog troslojnog parketa na taj način izostaje lijepljenje, brušenje, lakiranje, dugo trajanje postavljanja, pa čak i neophodnost potpune evakuacije prostora za vrijeme izvedbe poda.

EKSPERTIZA U SPORTSKOJ DVORANI

Predmet pregleda je podna obloga – troslojni gotovi parket – ugrađen u prostorima ophoda prvoga kata i gledališne galerije jedne velike sportske dvorane. Prostori mjerenja su orijentirani kružno oko igrališta, na kojem je od istoga parketa načinjeno sportsko borilište (plošno-elastični sportski pod). S obzirom na veliki promet javnoga karaktera na galeriji i gledalištu, smatralo se da pod treba osigurati s obzirom na pojačana mehanička opterećenja, pa je predviđeno da se parket zalijepi na cementni namaz, čime bi se osigurala stabilnost velikih ploha kod prometa većeg broja gledatelja. Nakon nekoliko mjeseci u uporabi, međutim, došlo je do neočekivanih grešaka mjestimičnog odvajanja od podloge i odizanja položenoga parketa.

Slika 2. Parket se odiže uz stiješnjene dilatacijske reške zapunjene gumenim kitom. Na naličju parketa vrlo rijetki tragovi ljepila i otkinute glazure

Slika 2. Parket se odiže uz stiješnjene dilatacijske reške zapunjene gumenim kitom. Na naličju parketa vrlo rijetki tragovi ljepila i otkinute glazure

Pregled je izvršen na objektu u listopadu, nekoliko mjeseci po ugradnji, a prije razdoblja intenzivnoga grijanja. Prostor se inače grije centralnim stropnim sustavom razvoda zraka, bez ovlaživanja.

U spomenutom objektu je izvedena cementna podloga debljine 5–8cm preko klasičnog podno-izolacijskog podsloja (parna brana, stiropor, PE folija, cementna podna podloga – estrih). Korišten je riječni pijesak i kemijski dodatak za vezanje vode u cementnom vezivu. Čvrstoća na tlak i savijanje, gustoća i sastav podloge bili su ispitani u skladu s važećim normama. Suhoća, ravnost i ostala svojstva izvedenog estriha, doduše, nisu izmjereni na objektu te nisu zapisnički utvrđeni od strane investitora niti podopolagača.

Slika 3. Parket mjestimično upire u zidove zapunjavanjem dilatacijskih reški te se odiže poprijeko, bez koritavljenja

Slika 3. Parket mjestimično upire u zidove zapunjavanjem dilatacijskih reški te se odiže poprijeko, bez koritavljenja

U ljetnim mjesecima postavljen je troslojni parket visoke klase kvalitete prema HRN EN 13489: – Višeslojni parketni elementi, i deklariranih CE svojstava prema HRN EN 14342, dimenzija 180x2200x13,5mm, bez ikakvih grešaka, uglavnom polutangentne teksture. Naljepnice su u odgovarajućoj debljini (3,5mm) te su tvornički površinski obrađene industrijskim sustavom sušivoga ulja. Vrsta drva na licu je hrastovina, dok su srednjica i doljnji furnir izrađeni od drva četinjača. Tijekom polaganja redovito su bilježeni nepovoljni klimatski uvjeti (temperature zraka iznad 30°C, rel. vlažnost zraka ispod 40%), ali koji naznačuju da za vrijeme polaganja nije dolazilo do navlaživanja osjetljivih donjih i gornjih, uljenih slojeva parketa.

Slika 4. Mjestimični popravci izvedeni su, injektiranjem ljepila i kitanjem rupa (strelica) izvedeni su uspješno

Slika 4. Mjestimični popravci izvedeni su, injektiranjem ljepila i kitanjem rupa (strelica) izvedeni su uspješno

Parket je postavljen usporednim polaganjem. Iako je parket opremljen profiliranim rubovima za „klik“ kopčanje, daske su lijepljene za podlogu odgovarajućim bezotapalnim, jednokomponentnim, poliuretanskim (PU) parketnim ljepilom. Ovo visokoelastično ljepilo punoplošno je nanošeno lopaticom sitnoga zuba prema uputama za polaganja lamel parketa, laminata i gotovog parketa (standardna oznaka zubi B3). Rubne dilatacijske reške bile su široke 1–1,5cm, a uza zidove i na mjestima dilatacija su ispunjene trajnoelastičnim brtvenim kitom za palube i slična brtvljenja (slika 2).

Parket je izložen u uvjetima korištenja zgrade u kojoj se odvijaju normalne sportske aktivnosti, ali je vrlo brzo počeo iskazivati greške odvojenostI od podloge te odizanja obloge poprijeko po širini dasaka, bez koritavljenja (slika 3). Obloga mjestimično upire o gumene ispune reški uza zidove (slika 2 i 3) i odiže se od podloge (gibanje pri koraku). To je u nekoliko navrata na pojedinim plohama sanirano popravljanjem, tj. bušenjem rupa i injektiranjem silikonskog brtvila uz ostvarenje pritiska (slika 4).

MJERENJA I ANALIZA

Ljepilo ne drži dovoljno dobro za parket jer nije ostvaren potpuni kontakt po cijeloj plohi, pa na takvim mjestima lagano dolazi do odizanja parketa (slika 2). Kakogod, sloj ljepila pokriva cijelu plohu cementne glazure što znači da do popuštanja veze ne dolazi zbog grešaka ljepila ili zbog slabe adhezije ljepila na supstrat. Sloj ljepila ima normalna svojstva tvrdoće i elastičnosti kakva ovo ljepilo mora originalno pokazivati.

Slika 5. Sadržaj vode mjeren električnim vlagomjerom na istom mjestu uboda: lijevo – na površini daščice (u dubini do 4mm); desno – pri dnu daščice (na dubini od 13mm)

Slika 5. Sadržaj vode mjeren električnim vlagomjerom na istom mjestu uboda: lijevo – na površini daščice (u dubini do 4mm); desno – pri dnu daščice (na dubini od 13mm)

Mjerenje je izvršeno elektrootpornim vlagomjerom za drvo i građevne materijale, mjerenjem relativne vlažnosti i temperature zraka, temperature poda, sadržaja vode parketa na zgradi i njegovoga gradijenta po debljini (slika 5). Rabljene su teflonski izolirane čelične elektrode za mjerenje gradijenta vlažnosti. Posebno je provedeno mjerenje nevezane vode CM metodom i gravimetrijskim načinom (sušenjem pri 105°C do konstantne mase) iz iskopa s otvorenog dijela poda gdje je bio odignut parket radi kontrole, kako bi se točno utvrdila količina vode zaostala u podlozi nakon kompletnog vezanja agregata i višemjesečnog razdoblja nakon polaganja. Rezultati svih mjerenja usklađeni su bez nepredvidivih rasipanja, a zbirne vrijednosti prikazane su u tablicama 1 i 2.

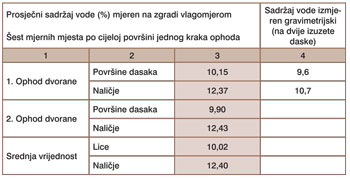

Tablica 1. Sumarne vrijednosti sadržaja vode parketa na zgradi

Tablica 1. Sumarne vrijednosti sadržaja vode parketa na zgradi

U trenutku pregleda na ophodu dvorane je izmjerena temperatura od 22,8°C, a relativna vlažnost zraka iznosila je oko 58%, što predstavlja optimalne klimatske uvjete za kondicioniranje parketa. Na površini parketa je izmjerena temperatura od 22,3–23,0°C. Ravnotežna vlaga drva bi pri uvjetima kakvi se održavaju u zgradi iznosila oko 9%, što bi odgovaralo normalnom parketu, i što je vrlo blisko gornjem sadržaju vode za troslojni parket koji prema HRN EN 13489 iznosi 5-9% za gazni sloj.

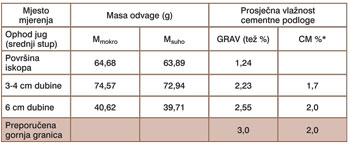

Tablica 2. Sadržaj vode cementne podloge

Tablica 2. Sadržaj vode cementne podloge

Na novom, u stretch foliju zapakiranom uzorku jedne daske parketa iz originalno isporučenoga kontingenta, utvrđeno je da sadržaj vode gaznoga sloja parketa, mjeren gravimetrijski metodom HRN EN 13183-1, a prema odredbama HRN EN 13489, iznosi između 9,1 i 9,9%, sa srednjom vrijednosti od 9,6%. Pri tome srednja širina daske iznosi 180,12 + 0,3mm, što odgovara točnosti dimenzija prema zahtjevima HRN EN 13489. S obzirom da je sadržaj vode drva u gornjem području dozvoljenog raspona od 5–9 %, to se može uzeti dobro prilagođenom vlažnosti za uvjete instalacije u sportski objekt velikih dimenzija. Ovi rezultati ukazuju na to da je parket proizveden izvan odgovarajućeg raspona vlažnosti za normalna polaganja, tj. u gornjem području raspona vlage, ali da razlogom greške ne može biti isporuka presušenog parketa.

Sadržaj vode položenoga parketa, mjeren elektrootporno (stupac 3 u tablici 1), na naličju je viši od vrijednosti koje bi parket ravnotežno poprimio da je duže vremena izložen klimatskim uvjetima izmjerene vlage (r.v.z. ca 55%). Očito je da je podloga u trenutku polaganja bila rizično vlažna za polaganje parketa (blizu 3%). Sadržaj vode betonske podloge (tablica 2) još je uvijek (više mjeseci nakon polaganja) blizu vrijednosti od 2% (CM mjerenje) i prosječno iznad 2% (gravimetrijsko mjerenje). To doduše nije puno iznad dozvoljene gornje granice vlage za postavljanje parketa, koja iznosi 2% CM, ali relativno velika debljina podloge čini da je apsolutna vlažnost estriha velika, pa znatna količina vode migrira u parket. Parket je stajanjem na podlozi preuzeo sadržaj vode od prosječno 12,4% na naličju i nabubrio, a niži sadržaj vode lica dasaka je održavan normalnom temperaturom i relativnom vlagom zraka u prvom razdoblju uporabe prostora.

S obzirom na to da je gradijent vlažnosti po debljini dasaka velik, te pozitivan prema podlozi, te da je naličje poda oko 2,5% vlažnije od površine, evidentno je da je parket nabubrio preuzimanjem vlage odozdo. S obzirom da uvjeti u prostoru osiguravaju normalno stanje drva u interijeru, tako se vlaga postupno otpušta u prostor. Difuzija je relativno brza zbog velike permeabilnosti sloja ulja i voska, što izaziva bubrenje. Kod masivnog bi parketa to izazvalo pojavu koritavljenja, a kod ukočenoga parketa dolazi do širenja plohe i izdizanja od podloge.

Dodatni problem predstavlja lijepljenje parketa koji je predviđen na spajanje kopčanjem („klik“ sustavom). Da bi se jedna daska ukopčala u drugu, naime, onu prethodnu potrebno je odignuti. Zato ovaj parket niti nije uobičajeno predviđen za polaganje lijepljenjem, nego za suha polaganja, preko sloja akustičke spužvice, kopčanjem u jedinstvenu, cjelovitu plohu. S obzirom da parket, kad je spojen, tvori neovisnu i ukočenu membranu, moguće je da njegova ravnina nije idealno prilagođena valovitostima ili neravninama glazure. Podopolagači su radili lopaticom sitnog zuba, kakva je predviđena za polaganje gotovih parketa i tankih obložnih elemenata, ali u ovom bi slučaju bilo bolje da su primijenili lopatice višega zuba, tako da pruge ljepila zahvate i naličje dasaka. To bi osiguralo bolju čvrstoću spoja dasaka i estriha, pogotovo uz ostvarivanje pritiska opterećivanjem plohe do otvrdnjavanja, jer je očito da parket prvo popušta na mjestima neodgovarajuće zalijepljenosti. Kakogod, tehnika lijepljenja nije glavni uzrok grešaka, jer čak i da je parket položen bez lijepljenja (tj. na suho, kako je i predviđen) on se ne bi odizao, kad ne bi bilo pogubnog utjecaja vlage iz podloge.

Slika 6. Sadržaj vode cementne podloge, mjeren CM uređajem, na gornjoj je graničnoj vrijednosti od 2% (zelena skala)

Slika 6. Sadržaj vode cementne podloge, mjeren CM uređajem, na gornjoj je graničnoj vrijednosti od 2% (zelena skala)

Odgovornost za grešku može se poglavito pripisati izvođaču zgrade, jer je prema uzancama struke, prema standardu HRN U.F2.016 te prema odredbama DIN 18365 („izvođenje podova“) trebao osigurati odgovarajući sadržaj vode cementne podloge na zgradi. Nadalje, prema DIN 18356 „Parketarski radovi“, prije početka polaganja parketa mora biti provjerena i zapisnički utvrđena prihvatljivost podloge za izvedbu poda (ravnost, čistoća, postojana suhoća, odsutnost pukotina, vlačna i tlačna čvrstoća, itd). Mjerenje sadržaja vode laboratorijski izrađenih uzoraka u institutu nije mjerodavno za stanje na zgradi, jer se na objektu mješavina sastojaka, način i faze nanošenja estriha, fizikalni uvjeti pri otvrdnjavanju i tijek starenja estriha razlikuju od idealnih, tj. od laboratorijskih.

I podopolagač snosi dio odgovornosti, jer je trebao odgađati polaganje parketa dok se sadržaj vode podloge ne spusti ispod 2% po CM metodi, odnosno ispod 3% po elektrootpornoj metodi.

Jedino potpuno pravilno, ali skupo i nepraktično rješenje, bila bi izmjena dijelova poda na mjestima gdje se parket odiže, uz pregled vlažnosti podloge na takvim mjestima. Nakon potpunog isušivanja podloge provelo bi se izravnavanje, predobrada podloge i ponovno polaganje. S obzirom na potrebu korištenja dvorane, sanacija je provedena injektiranjem ljepila (tj. silikonskog brtvila ili primera) pod parket kroz male rupe na spojevima dasaka, uz ponovno brušenje i površinsku obradu drvenih čepova (slika 4). Završno popravljanje je provedeno na kraju prve sezone grijanja, kada je došlo do stabilizacije vode u parketima i dodatnog isušivanja u uvjetima upuhivanja suhoga zraka u dvoranu. Korisnici prostora su upozoreni na potrebu održavanja pravilnih uvjeta temperature i relativne vlažnosti zraka u dvorani, kako radi sportaša i gledatelja, tako i radi osiguranja pravilnih termotehničkih i higrotehničkih uvjeta na zgradi.