Površinski obrađene drvene podne obloge su specifičan proizvod i, kao površinski sustav odnosno element prostora, one su kompozit sastavljen od različitih materijala iz prirodnih i sintetičkih polimera (ljepilo, drvo, premaz), za čiju je izradu potreban kako strojni, tako i ručni rad. Od lakiranih, uljanih, voskom i drukčije površinski obrađenih drvenih podnih obloga očekujemo da imaju odgovarajuće estetske odnosno vidljive osobine (sjaj, boja, tekstura, izvedba polaganja i lakiranja) te svojstva otpornosti (mehaničke, fizikalne, kemijske), koja se trebaju očuvati tijekom predviđenog vremenskog razdoblja te time ispuniti želje i potrebe korisnika. Opisano očekivanje korisnika načelno već određuje kakvoću površinski obrađene drvene podne obloge. Kada govorimo o toj kakvoći konkretnije, mislimo na kvantitativno oplemenjivanje odgovarajućih pojedinačnih svojstava uz prihvatljiva odstupanja, koja bi trebao imati kako kompozit (drvena podloga i premazni sustav), tako i njegovi sastavni dijelovi (drvo, premaz).

Slika 1: U sjaju odbijene svjetlosti opaža se neravnomjernost sjaja

Slika 1: U sjaju odbijene svjetlosti opaža se neravnomjernost sjaja

Za korisnika je mjerilo kakvoće površinski obrađene drvene podne obloge nedvojbeno na prvome mjestu estetski izgled, koji je određuje subjektivno, a obično u stvarnosti – već pri prvom pogledu i pregledu. Svojstva otpornosti površinski obrađene drvene podne obloge, koja sa stanovišta fizičke uporabljivosti i trajnosti realno određuju njezinu kakvoću, korisniku su prikrivena samo u njegovoj vidnoj spoznaji. Ove osobine obrađivanog površinskog sustava nisu neki zbroj ili prosjek osobina njegovih sastavnih dijelova, već su svojstva novog kompozita, nastalog iz već nabrojenih sastavnih dijelova po nekom tehnološkom postupku. Tako iz podataka o svojstvima sastavnih dijelova možemo samo zaključiti i očekivati da će nastali površinski sustav imati svojstva slična onima svojih osnovnih sastavnih dijelova, što međutim nije i nužno. Tako uvijek postoji određeni stupanj nespremnosti u vezi očekivane kakvoće površinski obrađene drvene podne obloge. Svojstva otpornosti mogu se izmjeriti standardiziranim metodama i napravama koje su bile već opisane u časopisu Korak (Pavlič M. i Kričej B.: Premazi za površinsku obradu drvenih podnih obloga, te Metode za određivanje svojstava površinski obrađene drvene podne obloge, 2. dio. Korak 2, lipanj 2009. godine). Izmjerene vrijednosti pojedinih svojstava površinski obrađene drvene podne obloge i njihova varijabilnost već pripadaju podacima s kojima možemo cjelovitije odrediti kakvoću nekog površinskog sustava.

U nastavku ćemo pokušati predstaviti minimalne ili granične vrijednosti za neke značajne osobine površinski obrađenih drvenih podnih obloga, koje bi one trebale imati radi osiguranja njihove normalne uporabljivosti i trajnosti, i zbog kojih bi trebale biti dobre kakvoće.

SVOJSTVA I KRITERIJI KAKVOĆE POVRŠINSKI OBRAĐENIH DRVENIH PODNIH OBLOGA

Sjaj – neravnomjernost sjaja

Sjaj je osjetilno, očima spoznata i od opaženog osvijetljenog predmeta odbijena svjetlost različitih valnih dužina iz područja spektra vidne svjetlosti. Po HRN EN ISO 2813:2004 i pomoću takozvanog reflektometra ovo svojstvo površine ocjenjujemo brojčano. Iz obavljenih mjerenja izračunata prosječna apsolutna vrijednost može razvrstati sjajnu površinu, i to prije svega kao površinu visokog sjaja, sjajnu, polumat, potpunu mat površinu …, što u većini slučajeva nije niti sporno, jer je odluka o željenom sjaju površinski obrađenih drvenih podnih obloga najčešće subjektivna, uvjetovana modnim smjernicama, kulturom stanovanja i drugim čimbenicima.

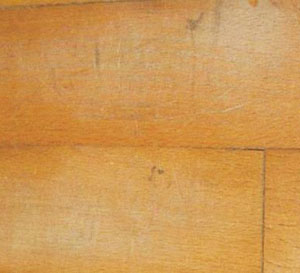

Neravnomjernost sjaja je svojstvo površinskog sustava, koje isto tako spoznajemo vidom (slika 1). Kao neželjeno, ono na odlučujući način određuje estetsku prikladnost odnosno kakvoću neke površinski obrađene drvene podne obloge.

Neravnomjernost sjaja je svojstvo površinskog sustava, koje isto tako spoznajemo vidom (slika 1). Kao neželjeno, ono na odlučujući način određuje estetsku prikladnost odnosno kakvoću neke površinski obrađene drvene podne obloge.

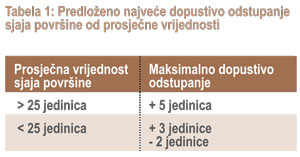

Kada bismo pokušali odgovoriti na pitanje kolika je neravnomjernost sjaja još uvijek prihvatljiva, neometajuća, nezamjetljiva, dopustiva – odgovor nećemo naći u standardima, kao što bi se moglo očekivati. Prema dugogodišnjim iskustvima kontrolora kakvoće, utvrđeno je kako je neravnomjernost sjaja, koja je veća za ± 5 jedinica sjaja od prosječne vrijednosti, još uvijek i vidljiva, i ometajuća. Predlažemo stoga da se u praksi provjeri kriterij za još uvijek dopustivu neravnomjernost sjaja površinski obrađene drvene podne obloge, naveden u tabeli br. 1.

Debljina suhog filma premaznog sustava

Očvrsnuti film premaznog sustava na drvenoj podlozi podne obloge daje željeni estetski učinak te povećava uporabljivost i trajnost drvene podne obloge. Debljina filma premaznog sustava (slika 2) ovisi o količini nanosa prilikom izvedbe svakog pojedinog sloja, prodiranju u podlogu kod prvog nanosa, udjelu nehlapljivih tvari u premazu te oduzetom volumenu radi pojedinih brušenja i broja slojeva. O debljini filma premaznog sustava ovise sjaj, ton boje i fizikalne, mehaničke i kemijske osobine otpornosti.

Za svaki premazni sustav postoji neka optimalna debljina kojom se osiguravaju optimalna svojstva filma, a time i optimalna zaštitna sposobnost i trajnost površinski obrađene drvene podne obloge. Odstupanje od te debljine prema dolje ili gore može oslabiti očekivane osobine filma i površinskog sustava kao cjeline. Još uvijek se pojavljuje pogrešno uvjerenje da deblji filmovi sustavu daju bolju kakvoću. U mnogim se slučajevima pokazalo da su oni – zbog većih unutarnjih napetosti u debljem stvrdnutom filmu – manje savitljivi, krhkiji, manje trajni, smanjeno im je prianjanje uz podlogu, a svojstva otpornosti im postaju slabija. Kod zahtijevanih debljih premaznih sustava unutarnje se napetosti savladavaju izvođenjem željene konačne debljine s većim brojem (do šest) tankih slojeva, u kojima su generirane manje unutarnje napetosti; one se ne zbrajaju linearno i u tako izvedenom filmu premaznog sustava dosta su manje nego kada bismo jednaku debljinu postigli sa samo dva ili tri premaza.

Slika 2: Debljina premaznog sustava i drvo podloge u poprečnom presjeku

Slika 2: Debljina premaznog sustava i drvo podloge u poprečnom presjeku

Kod filmotvornih premaznih sustava na drvenim podnim oblogama možemo izmjeriti debljinu filma premaznog sustava jednom od metoda po HRN EN ISO 2808:2008, a najtočnije mikroskopskom metodom, koju koristimo i za mjerenje dubine prodiranja nefilmotvornih premaza u drvenu podlogu.

U praksi se često susrećemo s tim da je debljina filma premaznog sustava na drvenoj podnoj oblozi previše mala, prije svega radi premalog broja nanosa, količinski premalo korištenog pojedinog nanosa, neodgovarajućeg nanošenja temeljnog sloja i neodgovarajuće pripreme drvene podloge. Ukratko, izvođač ne poštuje preporuke proizvođača premaza vezane uz pripremu podloge, propisane količine pojedinih nanosa i propisani broj nanosa.

Kakvoća odnosno srazmjer debljine stvrdnutog premaznog sustava, pravilnost izvedbe nanošenja premaza na podlogu i poštivanje preporuka proizvođača možemo provjeriti i teoretski – kada povratnim putem, na temelju izmjerene debljine premaznog sustava, poznatog udjela nehlapljivih tvari u premazima i njihove poznate gustoće izračunavamo vjerojatnu ukupnu količinu nanešenog premaza, posljedica kojih je izmjerena debljina stvrdnutog filma premaznog sustava.

Otpornost na ogrebotine

Otpornost površinskog sustava na ogrebotine je fizikalna osobina koju možemo i vidjeti (slika 3) u obliku većih ili manjih tragova (slika 4) ili ogrebotina (slika 5) pa time i bez mjerenja postaje kriterij kakvoće površinski obrađene drvene podne obloge. Vidljivi tragovi ili ogrebotine su posljedica dinamičkih mehaničkih opterećenja tijela, koja su tvrđa od površinskog sustava podne obloge. Za postavljanje kriterija kakvoće i njezino provjeravanje obavljamo mjerenja prema HRN EN ISO 1518:2004 s olovnom oprugom. Mjerilo otpornosti sustava na ogrebotine je sila na vršku izražena u Newtonima (N), kod kojega vršak grebe po površini (film premaza se raspucao, slika 5) ili je trag (samo plastično preoblikovana površina, slika 4) vrška širi od 0,5 milimetara. U tabeli 2 predložena je minimalna dopustiva vrijednost za površinske sustave, lakirane klasičnim filmotvornim premazima, kao i za takozvane gotove površinski obrađene drvene podne obloge, koje se obično površinski obrađuju UV- stvrdnjavajućim premazima.

Otpornost površinskog sustava na ogrebotine je fizikalna osobina koju možemo i vidjeti (slika 3) u obliku većih ili manjih tragova (slika 4) ili ogrebotina (slika 5) pa time i bez mjerenja postaje kriterij kakvoće površinski obrađene drvene podne obloge. Vidljivi tragovi ili ogrebotine su posljedica dinamičkih mehaničkih opterećenja tijela, koja su tvrđa od površinskog sustava podne obloge. Za postavljanje kriterija kakvoće i njezino provjeravanje obavljamo mjerenja prema HRN EN ISO 1518:2004 s olovnom oprugom. Mjerilo otpornosti sustava na ogrebotine je sila na vršku izražena u Newtonima (N), kod kojega vršak grebe po površini (film premaza se raspucao, slika 5) ili je trag (samo plastično preoblikovana površina, slika 4) vrška širi od 0,5 milimetara. U tabeli 2 predložena je minimalna dopustiva vrijednost za površinske sustave, lakirane klasičnim filmotvornim premazima, kao i za takozvane gotove površinski obrađene drvene podne obloge, koje se obično površinski obrađuju UV- stvrdnjavajućim premazima.

Slika 3: Vidljivi, duguljasti tragovi na površinski obrađenoj drvenoj podnoj oblozi

Slika 3: Vidljivi, duguljasti tragovi na površinski obrađenoj drvenoj podnoj oblozi

Slika 4: Trag – plastična deformacija površinskog sustava – nenarušen sustav

Slika 5: Ogrebotina – raspukline, mehanička oštećenja filma premaznog sustava – narušen sustav

Većoj ili manjoj otpornosti površinski obrađene drvene podne obloge na ogrebotine doprinose zapravo svi njezini sastavni dijelovi. Najveći udio pritom ima tvrdoća podloge – ovdje tvrdoća drva, koje u ovom sustavu predstavlja podlogu. Tvrdoću drva obično mjerimo metodom po Brinellu (EN 1534:2000). Utjecaj filmotvornog premaznog sustava na povećanje tvrdoće sustava prije svega ovisi o njegovoj debljini, a ponekad je zanemariv. Od filma premaznog sustava ne možemo očekivati da će odlučujuće povećati tvrdoću sustava koji ima nedostatno tvrdo drvo za opterećenja, očekivana na takvoj podlozi. Zadovoljavajuću otpornost na ogrebotine možemo postići prije svega odabirom prikladno tvrde drvene podloge te površinskog sustava optimalne tvrdoće i elastičnosti.

Otpornost na udarce

Površinski obrađene drvene podne obloge su povremeno, i obično slučajno izložene udarcima različitih predmeta. Njihova otpornost na udarce – dinamička opterećenja, kao i kod otpornosti na ogrebotine ovisi o tvrdoći drvene podloge i drugim svojstvima drvenoga tkiva te o elastičnosti, tvrdoći i prianjanju premaznog sustava. Posljedica udarca je obično trajna plastična deformacija površinski obrađene drvene podne obloge, i to u obliku udubljenog traga palog predmeta. Premazni sustav ima pritom značajnu ulogu. Zbog opterećenja na vlak i na tlak (pritisak) na mjestu udarca, film premaznog sustava može se raspucati na mjestu udubljenog traga (slika 6) ili ne, što ovisi o njegovoj većoj ili manjoj elastičnosti i veličini plastične deformacije.

Površinski obrađene drvene podne obloge su povremeno, i obično slučajno izložene udarcima različitih predmeta. Njihova otpornost na udarce – dinamička opterećenja, kao i kod otpornosti na ogrebotine ovisi o tvrdoći drvene podloge i drugim svojstvima drvenoga tkiva te o elastičnosti, tvrdoći i prianjanju premaznog sustava. Posljedica udarca je obično trajna plastična deformacija površinski obrađene drvene podne obloge, i to u obliku udubljenog traga palog predmeta. Premazni sustav ima pritom značajnu ulogu. Zbog opterećenja na vlak i na tlak (pritisak) na mjestu udarca, film premaznog sustava može se raspucati na mjestu udubljenog traga (slika 6) ili ne, što ovisi o njegovoj većoj ili manjoj elastičnosti i veličini plastične deformacije.

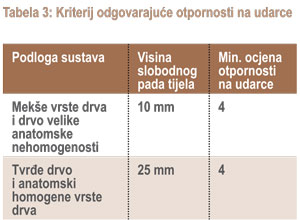

Prema standardu HRN ISO 4211-4:1999, kriterij otpornosti na udarce je ocjena deformacije koja nastaje kao posljedica udarca prilikom slobodnog pada standardiziranog tijela s različitih visina. Kod drvenih podloga realno dolaze u obzir samo visine od 10 milimetara (za mekše vrste drva i drvo s velikom anatomskom nehomogenošću) i 25 milimetara (za tvrđe vrste drva i anatomski homogeno drvo). Sustav držimo otpornim na udarce ako ocijenimo deformaciju sa 5, ili čak i 4 (tabela 3). Ocjena 5 pritom znači da nema vidljivih posljedica udarca, dok 4 znači, da je na mjestu udarca u svjetlu odbijene svjetlosti ostala vidljiva deformacija u obliku traga, ali da se film premaznog sustava nije raspucao. Ocjena 3 opisuje deformaciju kod koje je došlo i do raspucavanja filma premaznog sustava, što se već smatra neodgovarajućom otpornošću sustava na udarce. (slika 6).

Slika 6: Raspukline u filmu premaznog sustava na mjestu udarca okruglog tijela – narušen površinski sustav

Slika 6: Raspukline u filmu premaznog sustava na mjestu udarca okruglog tijela – narušen površinski sustav

Odgovarajuću otpornost na udarce možemo postići prije svega odabirom prikladno tvrde i anatomski homogene drvene podloge te premaznog sustava s optimalnom elastičnošću i prianjanjem stvrdnutog filma.

Prianjanje

Prianjanje stvrdnutog filma premaznog sustava na drvenu podlogu podne obloge je najznačajnije svojstvo pri ispunjavanju mjerila kakvoće kakva su funkcionalnost i trajnost površinski obrađene drvene podne obloge. Ono ovisi o vrsti drva, hrapavosti i vlažnosti površine drva, vrsti premaza i njegovim osobinama (viskoznost, površinska napetost, brzina stvrdnjavanja …), o strojnom i ručnom radu te o klimatskim uvjetima prilikom izvedbe. Posljedica slabog prianjanja, koje može biti takvo već na samom početku ili se pojaviti tek kasnije uslijed prebrzog starenja filma premaznog sustava, uvijek je – ljuštenje filma premaznog sustava od drvene podloge, i to već i kod normalnih opterećenja. Negativni utjecaji starenja kod različitih su premaza različitog intenziteta i različito ovisni o vremenu. Kod premaznih sustava dobre kakvoće i odgovarajuće drvene podloge nikada neće doći do kritične veličine unutarnjih napetosti, a time i do odvajanja filma premaznog sustava od podloge.

Za ocjenjivanje vrijednosti prianjanja imamo na raspolaganju ponešto subjektivnu metodu sa križnim zarezivanjem filma premaznog sustava po standardu HRN EN ISO 2409:2008 te egzaktnu metodu po standardu HRN EN ISO 4624:2004 (slika 7), kod koje mjerimo napetost (fizikalnu veličinu) u megapascalima (MPa), potrebnu za odvajanje (trganje) filma premaznog sustava od drvene podloge.

Za ocjenjivanje vrijednosti prianjanja imamo na raspolaganju ponešto subjektivnu metodu sa križnim zarezivanjem filma premaznog sustava po standardu HRN EN ISO 2409:2008 te egzaktnu metodu po standardu HRN EN ISO 4624:2004 (slika 7), kod koje mjerimo napetost (fizikalnu veličinu) u megapascalima (MPa), potrebnu za odvajanje (trganje) filma premaznog sustava od drvene podloge.

Slika 7: Površinski sustav nakon izmjerenog prianjanja odvajanjem (trganjem) filma premaznog sustava od podloge po HRN EN ISO 4624

Kombinacije različitih vrsta drva koje predstavljaju podlogu, premazane raznovrsnim premazima za drvene podne obloge kako po sastavu, načinu stvrdnjavanja tako i po kakvoći, pokazuju različite stupnjeve prianjanja stvrdnutih filmova premaznih sustava na podlogu. Kod klasičnih filmotvornih premaza prianjanje se kreće od 4 (vodeni premaz na tikovini) do 12 MPa (kiselinski i poliuretanski premaz na jasenovini), a kod UV- stvrdnjavajućih premaznih sustava od 8 do 16 MPa. Iz gornjih utvrđenih podataka s pravom proizlaze i kriteriji kakvoće s obzirom na prianjanje, koji su navedeni u tabeli 4.

Otpornost na habanje

Otpornost na habanje

Površinski obrađene drvene podne obloge uvijek su izložene dinamičkim opterećenjima trenja, koja su posljedica našeg odraza pri hodanju po podlozi i kliznog pomicanja odnosno guranja različitih predmeta po njoj. Sila trenja, koja uzrokuje habanje, ovisi o svojstvima tvari obiju kliznih površina (u našem slučaju filma premaznog sustava i tvari od kojih se sastoje tijela koja se pomiču po njemu) te o sili koja ove dvije površine pritišće jednu uz drugu. Iz definicije je vidljivo da je otpornost na habanje površinski obrađene drvene podne obloge ovisna prije svega o svojstvu filma premaznog sustava te o mnoštvu očekivanih i neočekivanih vanjskih opterećenja, koja su po svom sastavu i jačini vrlo različita. Otpornost filma premaznog sustava na habanje ovisi o njegovoj tvrdoći i krhkosti te – ako je mjerilo otpornosti habanje filma do same drvene podloge – još i o debljini samog filma.

Postoji više standarda koji opisuju metode mjerenja postojanosti kod habanja (SIST EN 438-2:2008, SIST EN 660-2:2003, SIST EN 13329:2009, rpHRN EN 13696, ASTM D4060-01). One se razlikuju između sebe po uporabi različitih brusnih tijela, kao i po postupku ispitivanja otpornosti. U cijelosti je tom svojstvu ocijenjena vrijednost za dekorativne umjetnosmolne laminatne podne obloge (SIST EN 13329:2009, SIST EN 438-1 i 2:2008), međutim, za površinski obrađene drvene podne obloge nedostaje onaj dio koji bi izmjerene vrijednosti procijenio i utvrdio njihovu prikladnost. Tako preostaje mogućnost da standardiziranim metodama uspoređujemo izmjerene vrijednosti otpornosti na habanje različitih premaznih sustava i da ih razdijelimo na više ili manje otporne. Veća ili manja otpornost na habanje filma premaznog sustava znači ujedno i veću ili manju trajnost površinski obrađene drvene podne obloge (slika 8).

Slika 8: Do podloge istrošeni film premaznog sustava

Slika 8: Do podloge istrošeni film premaznog sustava

ZAKLJUČAK

Kao što su površinski obrađene drvene podne obloge specifičan proizvod, tako je i ocjenjivanje njihove kakvoće specifično i vrlo složeno. Navedeni kriteriji za određivanje vrijednosti kakvoće pojedinih svojstava i cjeline plod su istraživanja domaćih i stranih stručnjaka na području ocjenjivanja kakvoće površinskih sustava. Oni bi trebali biti podloga za bolje razumijevanje samih svojstava, ocjenjivanja kakvoće i problematike na tom području te ishodište za njihovo uvažavanje i daljnje provjeravanje u praksi.

Drvo je kao podloga površinski obrađene drvene podne obloge čudesan prirodni materijal, koji – površinski obrađen – pobuđuje naše udivljenje i pozornost, prije svega na početku uporabe podnih obloga, iako doskora ta pozornost i osjećaj blijede. Površinski obrađenim drvenim podnim oblogama povećavamo njihovu uporabnost i trajnost i svakodnevnim divljenjem te pouzdavanjem u njihove osobine.

stručni savjetnik Borut Kričej, dipl. ing. drvne tehnologije

asist. Matjaž Pavlič, dipl. ing. drvne tehnologije

Univerzitet u Ljubljani, Biotehnički fakultet, Odsjek za drvo

Izvori:

Pavlič Matjaž i Kričej Borut. Premazi za površinsku obradu drvenih podnih obloga. Metode za utvrđivanje svojstava površinski obrađenih drvenih podnih obloga, 2. dio. Korak 2, lipanj 2009.

Petrič Marko. Premazi za površinsku obradu drvenih podnih obloga. Općenito o premazima za drvo, 1. dio. Korak 1, ožujak 2009.

Oblak Leon i Kričej Borut. Ocjenjivanje površinskih sustava i odabir premaznog sustava sa višekriterijskim modelom odlučivanja (Evaluating surface systems and choosing coating system with the multi-criteria decision-making model). Zb. gozd. lesar., 2005., br. 76, str. 147–166, ilustr.

Kričej Borut. Stručni savjet – Drvene podne obloge, Ljubljana, Sejem Dom, 2006. Ljubljana: Biotehnički fakultet, Odsjek za drvo, 2006.

Pavlič Matjaž. Tvrdoća premaza za drvene podne obloge. Korak 4, prosinac 2007.

Bajt Peter. Usporedba svojstava različitih lakova i ulja za parkete: diplomski rad (univerzitetski studij). (Comparison of properties of various parquet varnishes and oils: graduation thesis (university studies)), (Biotehnički fakultet, Odsjek za drvo, Ljubljana, Visokoškolske (univerzitetske) diplomske zadaće, Dn 787). Ljubljana: [P. Bajt], 2004. XV,109 f., [40 f. pril.], tabele, ilustr.

Pavlič Matjaž, Kričej Borut, Tomažič Miro i Petrič Marko. Kakvoća površinskih sustava namještaja slovenskih proizvođača. (Quality of surface furniture systems of slovenian producers). Drvo (Ljublj.), 2003., god. 55, br. 10, str. 322–327.

IKEA of Sweden AB. Specification. Surface requirements, general. IOS-MAT-066:2006.

IKEA of Sweden AB. Specification. Test methods for surface resistance. IOS-TM-0002:2006.

HRN EN ISO 2813:2004 – Boje i lakovi – Utvrđivanje sjaja neefektnih premaznih sredstava pod kutom 20°, 60° i 85° (ISO 2813:1994, uključujući tehnički popravak 1:1997) – Paints and varnishes – Determination of specular gloss of non metallic paint films at 20°, 60° and 85° (ISO 2813:1994, Including Technical Corrigendum 1:1997).

HRN EN ISO 2808:2008 – Boje i lakovi – Utvrđivanje debljine sloja (ISO 2808:1997) – Paints and varnishes – Determination of film thickness (ISO 2808:1997).

HRN EN ISO 1518:2004 – Boje i lakovi – Ispitivanja s ogrebotinama (ISO 1518:1992) – Paints and varnishes – Scratch test (ISO 1518:1992).

EN 1534:2000 – Wood and parquet flooring – Determination of resistance to indentation. (Brinell) – Test method.

HRN ISO 4211-4:1999 – Namještaj – Ispitivanja površina – 4. dio: Utvrđivanje otpornosti na udarac – Furniture – Tests for surfaces – Part 4: Assessment of resistance to impact.

HRN EN ISO 2409:2008 – Boje i lakovi – Ispitivanje prianjanja uz zarezivanje rešetke (ISO 2409:1992) – Paints and varnishes – Cross-cut test (ISO 2409:1992).

HRN EN ISO 4624:2004 – Boje i lakovi – Mjerenje prianjanja metodom uklanjanja (trganja) filma (Pull-off test ) (ISO 4624:2002) – Paints and varnishes – Pull-off test for adhesion (ISO 4624:2002).

HRN EN 438-1:2008 – Dekorativni visokotlačni laminati (HPL) – Ploče na osnovi duromernih smola – 1. dio: Uvod i opće informacije – High-pressure decorative laminates (HPL) – Sheets based on thermosetting resins (Usually called Laminates) – Part 1: Introduction and general.

HRN EN 438-2:2008 – Dekorativni visokotlačni laminati (HPL) – Ploče na osnovi duromernih smola – 2. dio: Utvrđivanje svojstava – High-pressure decorative laminates (HPL) – Sheets based on thermosetting resins (usually called Laminates) – Part 2: Determination of properties.

HRN EN 660-2:2003 – Utvrđivanje otpornosti na habanje – 2. dio: Frick-Taberov pokus – Resilient floor coverings – Determination of wear resistance – Part 2: Frick-Tabe.

HRN EN 13329:2009 – Laminatne podne obloge – Elementi s vanjskim slojevima na osnovi aminoplastičnih termostabilnih smola – Specifikacije, zahtjevi i ispitne metode – Laminate floor coverings – Elements with a surface layer based on aminoplastic thermosetting resins – Specifications, requirements and test methods.

rpHRN ENV 13696 – Drvene i parketne podne obloge – Utvrđivanje elastičnosti i otpornosti na habanje – Wood and parquet flooring – Determination of elasticity and resistance to wear.

ASTM D4060-01 Standard Test Method for Abrasion Resistance of Organic Coatings by the Taber Abraser.